El estampado es un proceso de fabricación fundamental que se utiliza ampliamente para crear piezas a partir de chapa metálica mediante deformación. Sin embargo, un problema común que se encuentra en el estampado es la recuperación elástica. Este fenómeno se produce cuando se retira la carga, lo que hace que el material deformado vuelva parcialmente a su forma original. En consecuencia, las dimensiones de la pieza estampada pueden no estar alineadas con las especificaciones de la matriz de estampado, lo que genera imprecisiones que pueden afectar significativamente el ensamblaje del producto y el rendimiento general. Dada la creciente importancia de la precisión en la fabricación, abordar la recuperación elástica del estampado se ha convertido en un desafío crítico tanto para los ingenieros como para los fabricantes.

Cuando las láminas de metal se someten a estampado, sufren deformaciones tanto plásticas como elásticas. La deformación plástica es permanente, mientras que la deformación elástica es temporal y reversible. Una vez que se levanta la carga, las piezas tenderán a recuperar su forma original, lo que puede comprometer la forma final y la precisión dimensional de los componentes producidos. Esto es especialmente problemático porque la cantidad de recuperación elástica suele ser impredecible y puede variar en función de varios factores, incluidas las propiedades del material, el grosor, la forma y el proceso de doblado empleado.

Propiedades materiales: La resistencia a la fluencia del material es un determinante importante de la recuperación elástica. Una resistencia a la fluencia más alta suele estar relacionada con una mayor tendencia a la recuperación elástica. Por ejemplo, las placas gruesas fabricadas con acero al carbono laminado en caliente presentan características de recuperación elástica diferentes a las de las chapas laminadas en frío, debido principalmente a las diferencias en las propiedades del material, como la calidad de la superficie y la estabilidad mecánica.

Espesor del material: El espesor de la chapa influye en su comportamiento de flexión. A medida que aumenta el espesor, el efecto de recuperación elástica tiende a disminuir. Esto se debe al mayor volumen de material involucrado en la deformación plástica, lo que mejora las capacidades de recuperación elástica, reduciendo así el alcance de la recuperación elástica.

Geometría de la pieza: La forma de la pieza estampada desempeña un papel crucial a la hora de determinar la recuperación elástica. Las geometrías más complejas, en particular las que tienen curvas o perfiles intrincados, suelen dar lugar a una mayor recuperación elástica debido a la distribución desigual de la tensión. Los componentes en forma de U, por ejemplo, son especialmente susceptibles a este problema y pueden requerir consideraciones de diseño específicas para mitigar la recuperación elástica.

Ángulo de flexión: El ángulo en el que se dobla el material afecta directamente la recuperación elástica. Los ángulos de doblado mayores generalmente dan como resultado una recuperación elástica mayor porque la longitud de deformación de la pieza estampada aumenta, lo que genera un efecto de recuperación más pronunciado una vez que se libera la carga.

Diseño de molde: Una holgura adecuada en el molde es esencial para minimizar la recuperación elástica. Un espacio que se adapte al espesor del material de manera adecuada puede mejorar el flujo del material y reducir la recuperación elástica. Además, el radio de curvatura relativo (los radios más grandes a menudo dan lugar a una recuperación elástica menos pronunciada) debe calcularse cuidadosamente durante la fase de diseño del molde.

Proceso de formación: El método de formación también puede influir en el grado de recuperación elástica. Por ejemplo, la flexión corregida suele mostrar un mejor control de la recuperación elástica que la flexión libre, ya que las fuerzas implicadas ayudan a manipular el material de forma más eficaz durante el proceso de deformación.

Para abordar los desafíos que plantea la recuperación elástica, se pueden emplear varias estrategias durante el diseño del producto y del proceso:

Selección de materiales: La elección de materiales con menor resistencia a la fluencia o un mayor espesor del material puede ayudar a minimizar la recuperación elástica. Comprender las propiedades del material permite realizar mejores predicciones del comportamiento de la recuperación elástica y puede orientar las decisiones de diseño.

Consideraciones de diseño: En el caso de piezas complejas o propensas a recuperarse, como las que tienen curvas intrincadas, la incorporación de nervaduras antirrebote en el diseño puede ayudar a contrarrestar el efecto de recuperación elástica. Además, el uso de un enfoque modular mediante la combinación de varias piezas más simples también puede mitigar los desafíos asociados con la recuperación elástica.

Ajustes del proceso: La implementación de un proceso de preformado puede distribuir las tensiones de manera más uniforme y aliviar los posibles problemas de recuperación elástica. Además, reducir la separación entre los componentes del molde puede mejorar el ajuste y disminuir las tendencias de recuperación elástica.

Utilizando la fuerza del soporte en blanco: Ajustar la fuerza del sujetador de la pieza durante el estampado puede ayudar a controlar el flujo de material y la distribución de la tensión. Una fuerza optimizada del sujetador de la pieza garantiza que el material se estire adecuadamente, lo que reduce la probabilidad de recuperación elástica.

Utilizando cuentas de arrastre: La colocación estratégica de los cordones de tracción puede alterar el flujo de material, redistribuyendo eficazmente la tensión y mejorando la conformabilidad. Esta técnica es especialmente beneficiosa para piezas que son difíciles de conformar sin inducir una recuperación elástica significativa.

Técnicas innovadoras: El uso de técnicas avanzadas, como el tratamiento térmico antes del doblado, puede reducir la dureza del material y la resistencia a la fluencia, minimizando así la recuperación elástica. Además, la compresión local y los procesos de doblado controlados pueden ayudar a controlar el efecto de recuperación elástica.

Abordar el problema de la recuperación elástica en el estampado es crucial para lograr la precisión y funcionalidad deseadas en las piezas fabricadas. Al comprender los factores que influyen (desde las propiedades del material hasta el diseño del molde) y emplear estrategias específicas para mitigar la recuperación elástica, los fabricantes pueden mejorar la calidad del producto y la precisión del ensamblaje. A medida que la industria continúa evolucionando, los enfoques innovadores para abordar los desafíos de la recuperación elástica desempeñarán un papel esencial en la mejora de la eficiencia y la precisión de la fabricación. A través de un diseño cuidadoso y la optimización del proceso, es posible minimizar el impacto de la recuperación elástica y garantizar que los componentes estampados cumplan con los estrictos requisitos de las aplicaciones modernas.

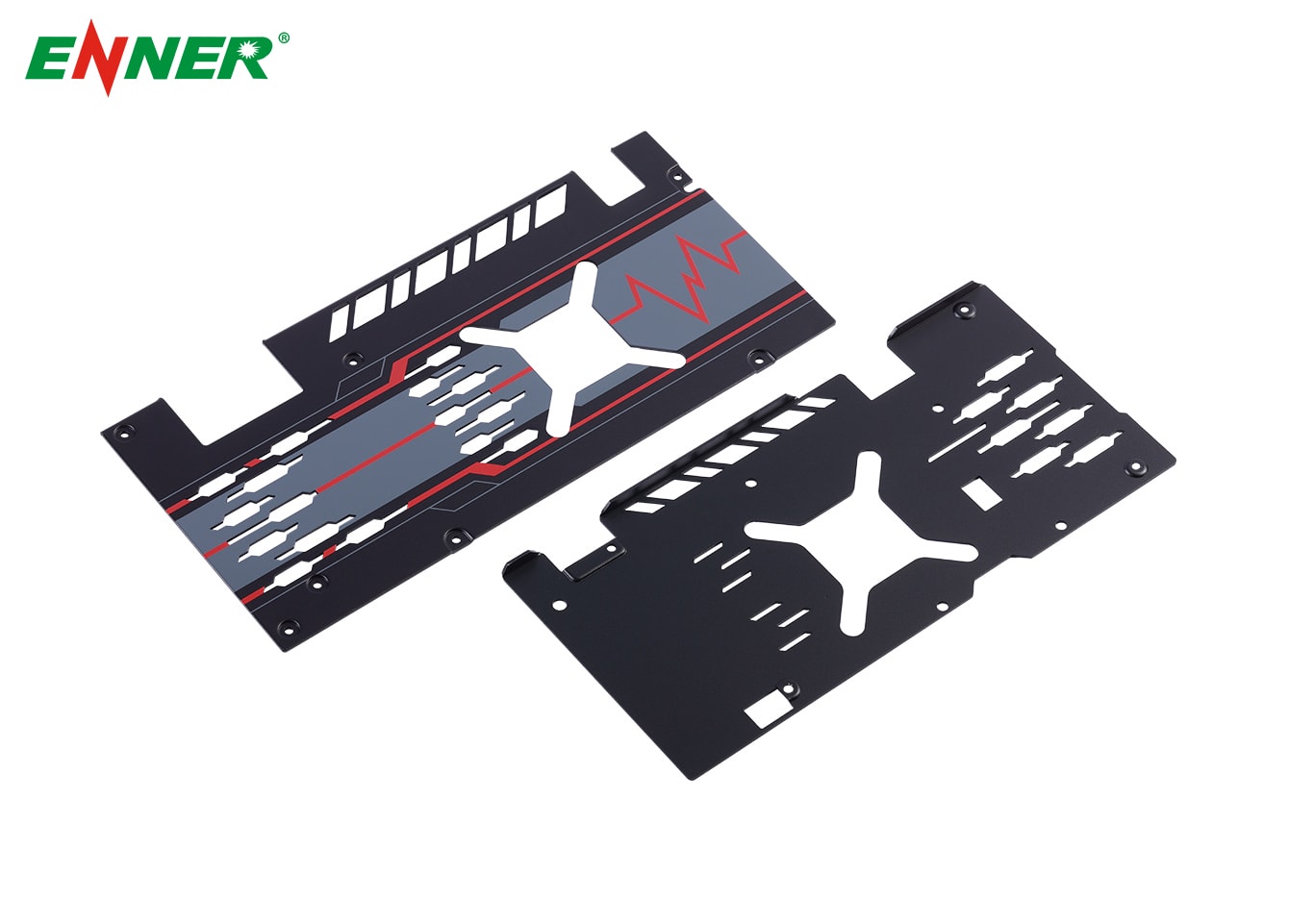

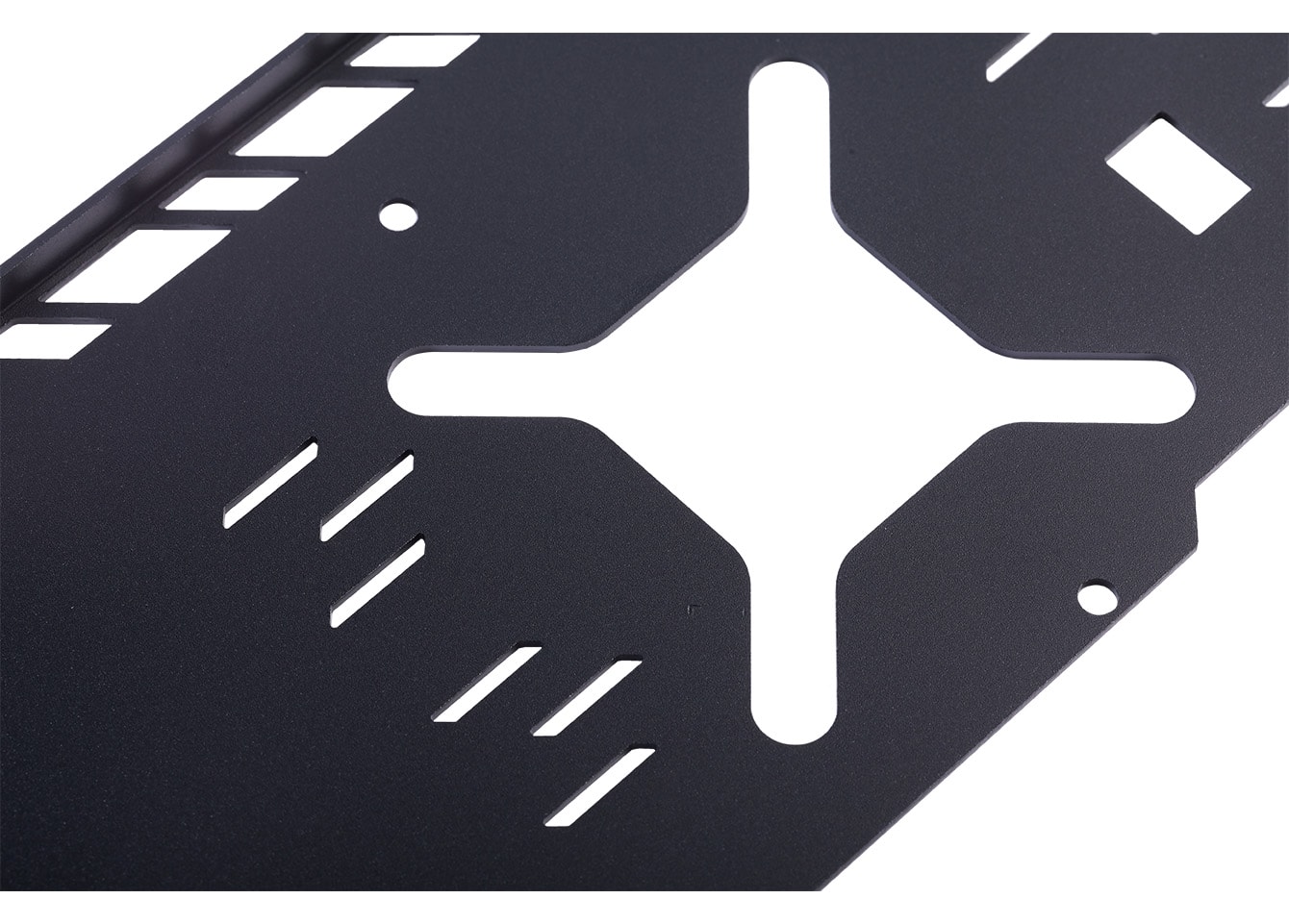

At ENNEROfrecemos una amplia gama de soluciones de gestión térmica, que incluyensistemas de enfriamiento con tubos de calor,Disipadores de calor de cámara de vapor,Piezas de mecanizado CNCy accesorios, garantizando que su equipo funcione al máximo incluso en condiciones de altas temperaturas.

Al continuar usando el sitio, usted acepta nuestros política de privacidad Términos y Condiciones.