Stansning är en grundläggande tillverkningsprocess som används flitigt för att skapa delar från plåt genom deformation. Ett vanligt problem vid stansning är dock återfjädring. Detta fenomen uppstår när lasten avlägsnas, vilket gör att det deformerade materialet delvis återgår till sin ursprungliga form. Följaktligen kan det hända att den stansade delens dimensioner inte överensstämmer med specifikationerna för stansformen, vilket leder till felaktigheter som kan påverka produktmonteringen och den övergripande prestandan avsevärt. Med tanke på den växande vikten av precision inom tillverkning har det blivit en kritisk utmaning för både ingenjörer och tillverkare att åtgärda stansningsåterfjäderning.

När metallplåtar utsätts för stämpling, de genomgår både plastiska och elastiska deformationer. Plastisk deformation är permanent, medan elastisk deformation är tillfällig och reversibel. Efter att lasten har lyfts tenderar delarna att fjädra tillbaka, vilket kan äventyra den slutliga formen och dimensionsnoggrannheten hos de producerade komponenterna. Detta är särskilt problematiskt eftersom mängden återfjädring ofta är oförutsägbar och kan variera beroende på flera faktorer, inklusive materialegenskaper, tjocklek, form och den använda bockningsprocessen.

Materialegenskaper: Materialets sträckgräns är en betydande faktor för återfjädring. Högre sträckgränser korrelerar vanligtvis med större tendenser till återfjädring. Till exempel uppvisar tjocka plattor tillverkade av varmvalsat kolstål andra återfjädringsegenskaper jämfört med kallvalsade plåtar, främst på grund av skillnader i materialegenskaper såsom ytkvalitet och mekanisk stabilitet.

Materialtjocklek: Plåtens tjocklek påverkar dess böjningsbeteende. När tjockleken ökar tenderar återfjädringseffekten att minska. Detta beror på den större volymen material som är involverad i plastisk deformation, vilket förbättrar den elastiska återhämtningsförmågan och därigenom minskar omfattningen av återfjädringen.

Delgeometri: Formen på den stansade delen spelar en avgörande roll för att bestämma återfjädringen. Mer komplexa geometrier, särskilt de med kurvor eller invecklade profiler, resulterar ofta i större återfjädring på grund av ojämn spänningsfördelning. U-formade komponenter är till exempel särskilt känsliga för detta problem och kan kräva specifika designöverväganden för att mildra återfjädringen.

Böjningsvinkel: Vinkeln med vilken materialet böjs påverkar direkt återfjädringen. Större böjningsvinklar resulterar generellt i ökad återfjädring eftersom deformationslängden för den stansade delen ökar, vilket leder till en mer uttalad återhämtningseffekt när lasten släpps.

Formdesign: Korrekt formutrymme är avgörande för att minimera återfjädring. Ett mellanrum som anpassar sig till materialtjockleken på lämpligt sätt kan förbättra materialflödet och minska återfjädringen. Dessutom bör den relativa böjningsradien – större radier leder ofta till mindre uttalad återfjädring – beräknas noggrant under formkonstruktionsfasen.

Formningsprocess: Formningsmetoden kan också påverka omfattningen av återfjädringen. Till exempel uppvisar korrigerad böjning vanligtvis bättre återfjädringskontroll än fri böjning, eftersom de involverade krafterna hjälper till att manipulera materialet mer effektivt under deformationsprocessen.

För att hantera de utmaningar som återfjädring medför kan flera strategier användas under både produkt- och processdesign:

Materialval: Att välja material med lägre sträckgräns eller öka materialtjockleken kan bidra till att minimera återfjädring. Att förstå materialets egenskaper möjliggör bättre förutsägelser av återfjädringsbeteende och kan informera designval.

Designöverväganden: För delar som är komplexa eller benägna att fjädra tillbaka, såsom de med invecklade kurvor, kan införlivandet av anti-studsribbor i konstruktionen bidra till att motverka fjädringseffekten. Dessutom kan användningen av en modulär metod genom att kombinera flera enklare delar också minska utmaningar i samband med fjädring.

Processjusteringar: Att implementera en förformningsprocess kan fördela spänningar jämnare och lindra potentiella problem med återfjädring. Dessutom kan en minskning av mellanrummet mellan formkomponenterna förbättra passformen och minska tendenser till återfjädring.

Använda ämneshållarens kraft: Att justera ämneshållarens kraft under stansning kan hjälpa till att kontrollera materialflödet och spänningsfördelningen. En optimerad ämneshållarens kraft säkerställer att materialet dras ut tillräckligt, vilket minskar risken för återfjädring.

Användning av dragpärlor: Den strategiska placeringen av dragpärlor kan förändra materialflödet, vilket effektivt omfördelar spänningar och förbättrar formbarheten. Denna teknik är särskilt fördelaktig för delar som är svåra att forma utan att orsaka betydande återfjädring.

Innovativa tekniker: Att använda avancerade tekniker som värmebehandling före bockning kan minska materialets hårdhet och sträckgräns, vilket minimerar återfjädringseffekten. Dessutom kan lokal kompression och kontrollerade bockningsprocesser ytterligare bidra till att hantera återfjädringseffekten.

Att åtgärda pressningsfjädring är avgörande för att uppnå önskad noggrannhet och funktionalitet i tillverkade delar. Genom att förstå de påverkande faktorerna – allt från materialegenskaper till gjutformsdesign – och använda riktade strategier för att mildra fjädring, kan tillverkare förbättra produktkvaliteten och monteringsnoggrannheten. I takt med att branschen fortsätter att utvecklas kommer innovativa metoder för att hantera fjädringsutmaningar att spela en viktig roll för att förbättra tillverkningseffektiviteten och precisionen. Genom noggrann design och processoptimering är det möjligt att minimera effekten av fjädring och säkerställa att pressade komponenter uppfyller de stränga kraven i moderna applikationer.

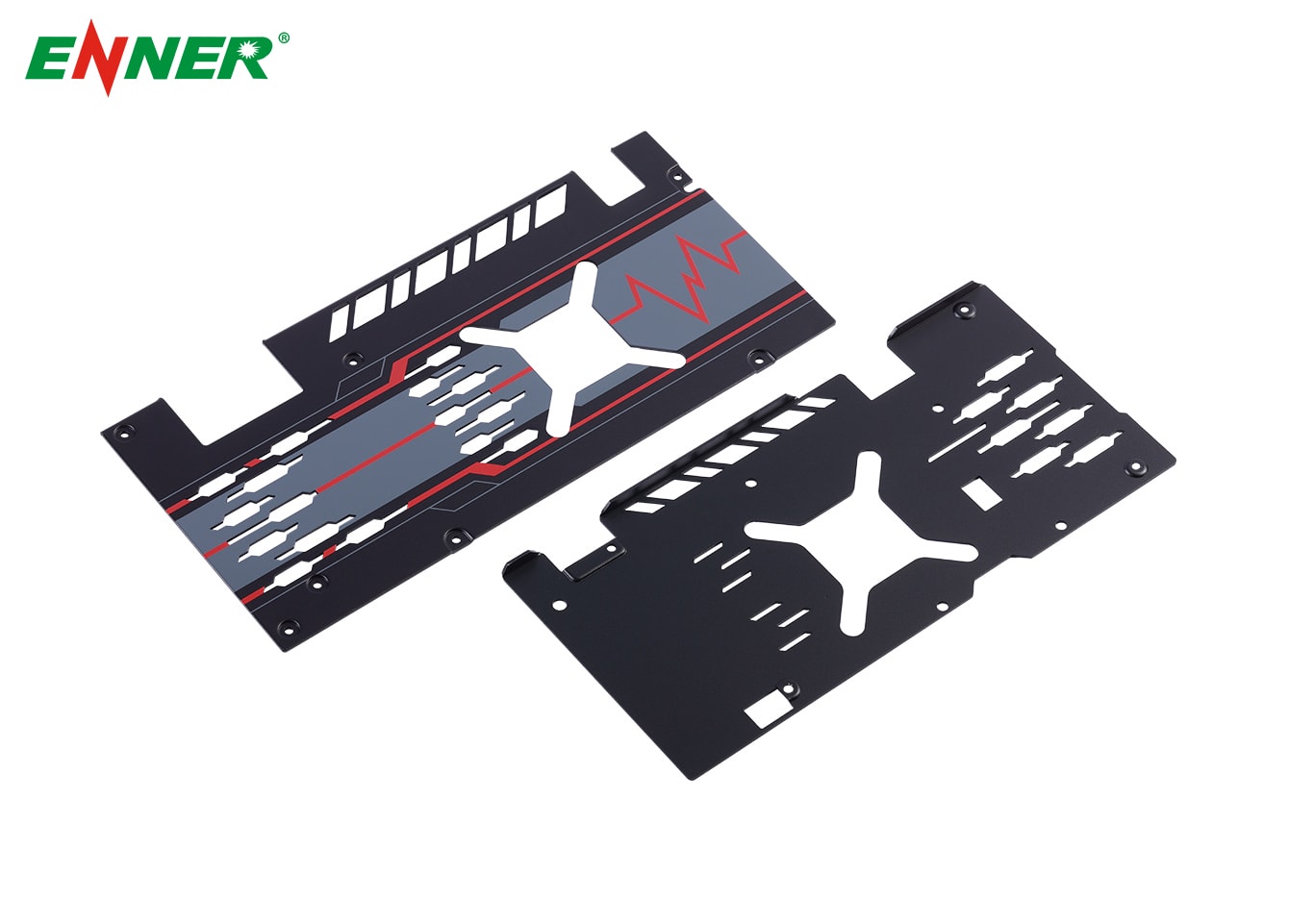

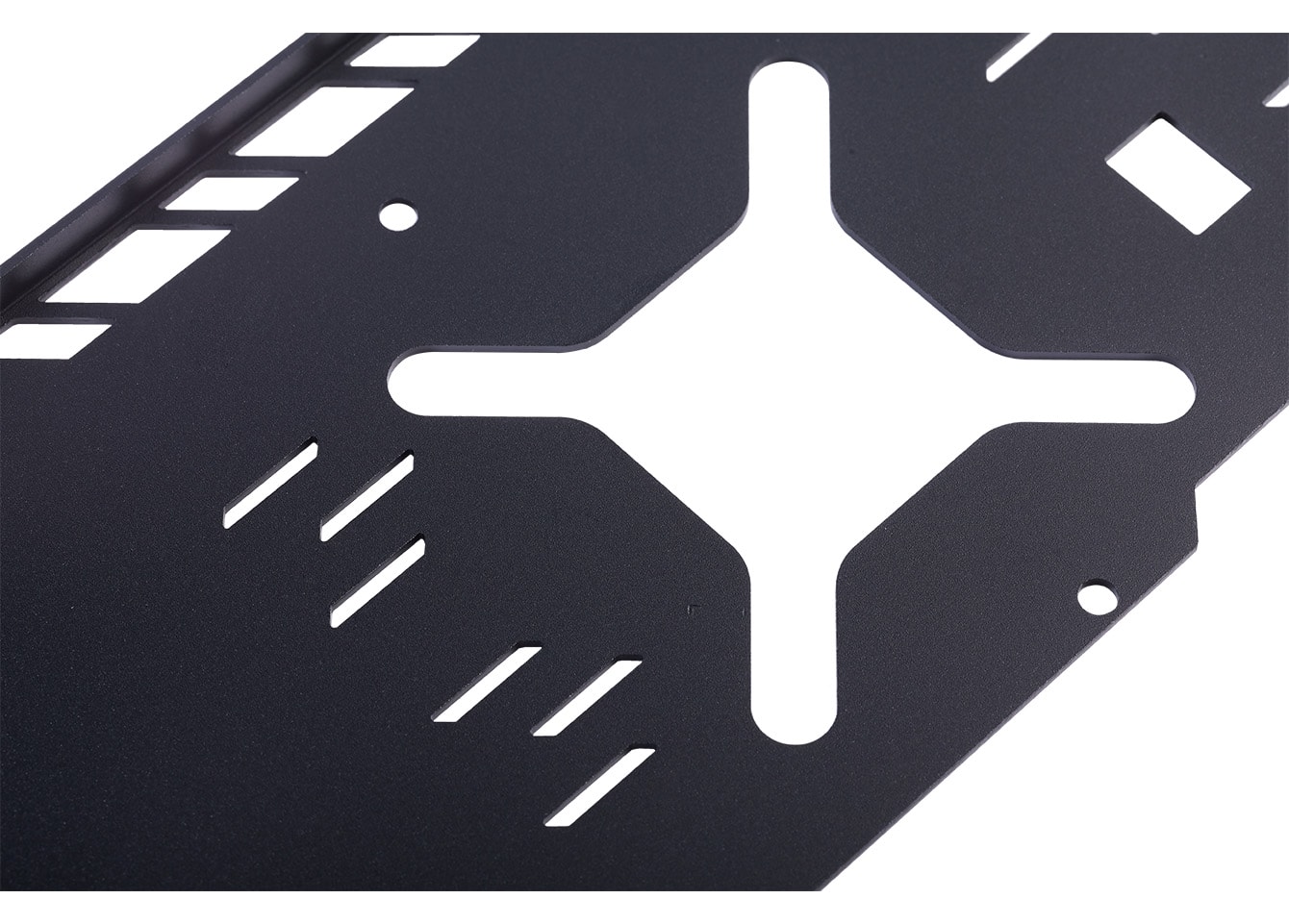

At ENNER, erbjuder vi ett brett utbud av lösningar för värmehantering, inklusivekylsystem med värmerör,kylflänsar för ångkammare,CNC-bearbetningsdelaroch tillbehör, vilket säkerställer att din utrustning fungerar optimalt även under höga värmeförhållanden.

Genom att fortsätta använda webbplatsen godkänner du vår integritetspolicy Köpvillkor.