W nowoczesnej elektronice dążenie do uzyskania większej mocy przy mniejszych gabarytach sprawiło, że zarządzanie temperaturą stało się jednym z największych wyzwań projektowych. Wraz ze zmniejszaniem się liczby urządzeń i wzrostem mocy obliczeniowej, tradycyjne metody chłodzenia często okazują się niewystarczające. Radiatory z komorą parową stały się rozwiązaniem termicznym nowej generacji, oferującym wysoką wydajność rozpraszania ciepła w kompaktowych, elastycznych formatach. Czy to w laptopach do gier, serwerach danych, czy pojazdach elektrycznych, komponenty te pomagają inżynierom przekraczać granice rozpraszania ciepła.

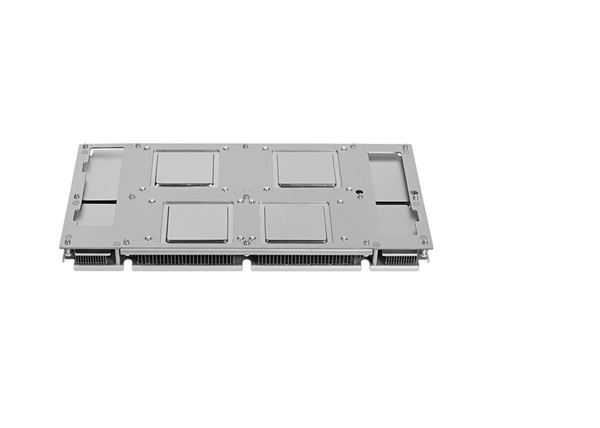

Radiator komory parowej to rodzaj pasywnego urządzenia do przenoszenia ciepła, zaprojektowanego w celu efektywnego rozprowadzania ciepła po swojej powierzchni. W swojej istocie komora parowa to szczelna, płaska metalowa obudowa zawierająca niewielką ilość czynnika roboczego – często wody. Wnętrze tej komory jest wyłożone strukturą knotową, która ułatwia działanie kapilarne. Po doprowadzeniu ciepła do jednej sekcji komory (zazwyczaj z układu scalonego lub źródła ciepła), czynnik roboczy odparowuje w parę, która szybko rozprzestrzenia się po komorze i skrapla na chłodniejszych powierzchniach, uwalniając swoje ciepło.

Cykl ten powtarza się w sposób ciągły i pasywny, umożliwiając wysoce efektywny transfer ciepła. W przeciwieństwie do tradycyjnych rur cieplnych, które przenoszą ciepło głównie po liniowo, komory parowe zapewniają dwuwymiarowe rozprowadzanie ciepła. Dzięki temu są szczególnie skuteczne w zarządzaniu wieloma źródłami ciepła lub zapobieganiu powstawaniu gorących punktów na płaskiej powierzchni.

Zazwyczaj są one połączone z żebrami lub wentylatorami, tworząc kompletne moduły termiczne, które mogą odprowadzać ciepło do otaczającego powietrza. W rezultacie powstaje system chłodzenia, który utrzymuje stały gradient temperatury, niezbędny do stabilnej pracy urządzenia w środowiskach o znaczeniu krytycznym lub wymagających wysokiej wydajności.

Wraz ze wzrostem gęstości mocy systemów elektronicznych, zarządzanie obciążeniami termicznymi staje się coraz trudniejsze. Gromadzenie się ciepła może powodować wiele problemów, od dławienia termicznego po degradację podzespołów. Radiatory z komorą parową rozwiązują te problemy, oferując równomierny rozkład temperatury i szybszą reakcję termiczną niż wiele konwencjonalnych metod.

W przypadku urządzeń takich jak wysokowydajne procesory CPU, GPU czy akceleratory AI, nawet niewielkie różnice temperatur na powierzchni chipa mogą prowadzić do niespójności wydajności. Komory parowe minimalizują te różnice poprzez szybką dystrybucję energii cieplnej po ich powierzchni. Ta równomierność zmniejsza obciążenie termiczne i poprawia niezawodność, szczególnie w przypadku obciążeń charakteryzujących się szybkimi wahaniami temperatury.

W elektronice dużej mocy, takiej jak stacje bazowe 5G czy falowniki, ciepło jest często generowane w wielu punktach. Komory parowe doskonale radzą sobie z tymi rozproszonymi źródłami, ponieważ nie są ograniczone do jednoosiowej ścieżki cieplnej. Ich zdolność do radzenia sobie z nierównomiernymi i nieprzewidywalnymi obciążeniami termicznymi sprawia, że są niezwykle wszechstronne w złożonych systemach o nieprzewidywalnych schematach użytkowania.

Ich niezależność kierunkowa to kolejna istotna zaleta. W przeciwieństwie do rur cieplnych, które wymagają odpowiedniej orientacji dla optymalnego powrotu płynu, komory parowe mogą efektywnie pracować w dowolnej pozycji. To sprawia, że idealnie nadają się do urządzeń przenośnych i mobilnych, w tym wytrzymałych tabletów, dronów czy systemów wbudowanych w zastosowaniach motoryzacyjnych i lotniczych.

Jedną z najważniejszych zalet radiatorów z komorą parową jest ich zdolność do obsługi cienkich i kompaktowych konstrukcji. Wraz ze wzrostem grubości konstrukcji elektroniki użytkowej, rozwiązania chłodzące również muszą się dostosować. Komory parowe zapewniają wysoką wydajność termiczną bez zajmowania dużej przestrzeni w pionie, co jest szczególnie cenne w ultrabookach, tabletach i urządzeniach przenośnych.

Płaska geometria komory parowej umożliwia również bezpośredni kontakt ze źródłami ciepła, zmniejszając opór cieplny. Dzięki lepszemu kontaktowi i jednorodności powierzchni, ciepło przepływa bardziej efektywnie do radiatora i na zewnątrz, do żeberek lub do otoczenia. Prowadzi to do lepszej ogólnej przewodności cieplnej i zmniejszenia strat energii spowodowanych nieefektywnym rozpraszaniem ciepła.

Z punktu widzenia konstrukcji, komory parowe są z natury wytrzymałe. W przeciwieństwie do tradycyjnych radiatorów żebrowych, które mogą odkształcać się pod wpływem naprężeń, komory parowe równomiernie rozprowadzają naprężenia mechaniczne i termiczne. Ta integralność strukturalna zapewnia niezawodną, długotrwałą pracę, nawet w przypadku zmiennych cykli termicznych lub trudnych warunków wibracji.

Ponadto, komory parowe Można je zintegrować z hybrydowymi systemami chłodzenia. Inżynierowie często umieszczają je w płytach chłodzących, dodają układy żeberek dla wymuszonej konwekcji lub łączą z modułami termoelektrycznymi dla aktywnego chłodzenia. Ich modułowość daje projektantom większą elastyczność w dobieraniu wydajności chłodzenia, rozmiaru i kosztów w szerokim zakresie zastosowań.

Większość komór parowych jest wykonana z metali o wysokiej przewodności, takich jak miedź, ze względu na jej doskonałe właściwości termiczne. Miedź zapewnia również kompatybilność z czynnikiem roboczym i integralność strukturalną w warunkach próżni. W niektórych przypadkach, w zależności od warunków pracy systemu, ze względu na wagę lub odporność na korozję, stosuje się aluminium lub stal nierdzewną.

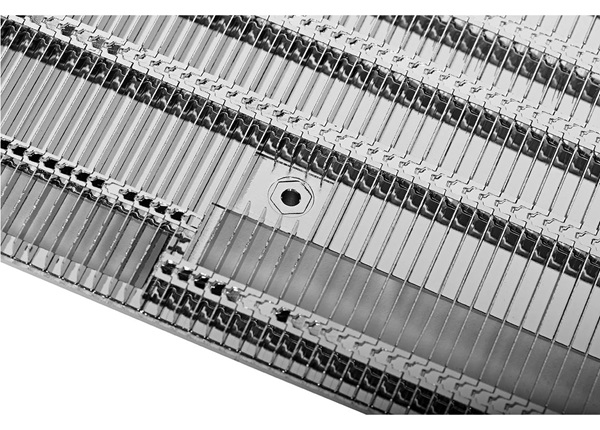

Wewnątrz komory parowej kluczową rolę odgrywa struktura knota. Typowe konstrukcje knotów obejmują spiekany proszek, siatkę sitową i kanały rowkowane. Struktury te umożliwiają kapilarny powrót skroplonej cieczy z powrotem do źródła ciepła. Każdy typ struktury różni się pod względem przepuszczalności, oporu termicznego i złożoności produkcji, co sprawia, że wybór jest specyficzny dla danego zastosowania.

Płyn roboczy – zazwyczaj woda – jest wybierany ze względu na korzystne właściwości wrzenia i kondensacji w urządzeniach elektronicznych. Jednak w ekstremalnych warunkach można stosować alternatywy, takie jak amoniak lub aceton. Kompatybilność płynu, knota i materiałów ścianek komory ma kluczowe znaczenie dla zapewnienia długotrwałej niezawodności i zapobiegania reakcjom chemicznym, które mogłyby obniżyć wydajność.

Precyzyjna produkcja jest niezbędna dla zapewnienia integralności próżni i prawidłowego zabezpieczenia przed płynami. Kluczowe etapy obejmują obróbkę CNC, spiekanie knota, napełnianie płynem i uszczelnianie próżniowe. Do zamknięcia komory z minimalnymi odkształceniami termicznymi często stosuje się spawanie laserowe. W celu weryfikacji integralności przed wdrożeniem stosuje się testy szczelności, spektrometrię masową helu oraz symulacje cykli termicznych.

Wraz z postępem technologii produkcyjnych, komory parowe stają się coraz bardziej konfigurowalne. Zróżnicowane grubości, głębokości wnęk i segmentowane wewnętrzne obszary odprowadzania wilgoci można zaprojektować tak, aby sprostać unikalnym wyzwaniom termicznym, co pozwala komorze parowej dostosować się do szybko zmieniających się wymagań sprzętowych.

Radiatory z komorą parową są obecnie stosowane w niemal każdej branży zajmującej się kompaktową elektroniką o wysokiej wydajności. W elektronice użytkowej można je znaleźć w flagowych smartfonach, laptopach gamingowych, zestawach VR i inteligentnych urządzeniach typu wearable. Urządzenia te generują znaczne ilości ciepła w bardzo ograniczonej przestrzeni, co sprawia, że równomierna kontrola temperatury jest niezbędna dla ich użyteczności i trwałości.

W sektorze przemysłowym komory parowe wspierają platformy obliczeniowe o znaczeniu krytycznym, takie jak komputery przemysłowe, systemy obrazowania medycznego i czujniki o wysokiej precyzji. Ich zdolność do zapewnienia stałej wydajności w czasie sprawia, że są one cenne w środowiskach, w których okna konserwacyjne są ograniczone lub regulacja temperatury jest utrudniona.

Przemysł motoryzacyjny również wykorzystuje chłodzenie w komorach parowych. Akumulatory pojazdów elektrycznych, falowniki, czujniki LiDAR i systemy informacyjno-rozrywkowe generują coraz więcej ciepła. Komory parowe pomagają utrzymać bezpieczne marginesy termiczne, jednocześnie spełniając wymagania dotyczące kompaktowych opakowań. Ich pasywny tryb pracy sprawia, że nadają się one również do stosowania w środowiskach o ograniczonym hałasie lub przepływie powietrza.

Centra danych stanowią kolejny rozwijający się rynek. Serwery o wysokiej gęstości, procesory graficzne do zadań AI oraz niestandardowe układy ASIC wymagają ścisłej kontroli termicznej. Komory parowe są stosowane zarówno w systemach chłodzonych powietrzem, jak i cieczą, czasami w połączeniu z płytami chłodzącymi lub hybrydowymi systemami ciecz-para, aby zapewnić wysoką wydajność i niezawodność.

Nawet systemy lotniczo-kosmiczne i obronne odnoszą korzyści. Awionika, satelity i systemy radarowe często działają w środowiskach o ograniczonym przepływie powietrza i ekstremalnych wahaniach temperatury. Pasywne, niezależne od orientacji chłodzenie jest idealne w takich sytuacjach, a komory parowe są często dostosowywane do surowych norm wojskowych i lotniczych dotyczących wibracji, odgazowywania i odporności na ciepło.

Chociaż komory parowe mają wiele wspólnego z rurami cieplnymi, ich charakterystyka termiczna znacznie się różni. Rury cieplne doskonale nadają się do transportu ciepła z punktu A do punktu B po ścieżce liniowej. Komory parowe lepiej jednak rozprowadzają ciepło po powierzchni. To sprawia, że lepiej nadają się do zastosowań z wieloma lub rozległymi źródłami ciepła.

W porównaniu z radiatorami z litego metalu, komory parowe oferują znacznie lepszą przewodność cieplną. Lita miedziana płyta bazowa opiera się wyłącznie na przewodzeniu, co może prowadzić do powstawania lokalnych punktów zapalnych. Komory parowe eliminują te punkty, wykorzystując przemianę fazową i konwekcję wewnątrz komory, aby szybko transportować ciepło na boki.

Pod względem masy komory parowe mogą być cięższe niż rozwiązania aluminiowe, ale lżejsze niż bloki wykonane w całości z miedzi o równoważnej pojemności cieplnej. Stosunek wydajności do grama sprawia, że idealnie nadają się do systemów mobilnych lub lotniczych, gdzie każdy gram ma znaczenie. Ponadto komory parowe zmniejszają zależność od wentylatorów lub dużych konstrukcji przepływu powietrza, co może pomóc w obniżeniu złożoności systemu i ryzyka awarii.

Kolejnym czynnikiem jest koszt. Chociaż komory parowe są droższe niż standardowe radiatory czy rurki cieplne, w wielu przypadkach oferują lepszą wartość długoterminową dzięki zwiększonej niezawodności i równomierności termicznej. Ich zdolność do obsługi cieńszych konstrukcji może również obniżyć koszty projektowania mechanicznego w innych częściach produktu.

Wybór odpowiedniej komory parowej zaczyna się od zrozumienia bilansu cieplnego systemu. Określ maksymalne obciążenie cieplne (TDP) i zidentyfikuj wszystkie źródła ciepła. Zastanów się również, jak równomierne jest rozprowadzanie ciepła i jaki poziom jednorodności temperatury jest wymagany na styku komory parowej z elementami generującymi ciepło.

Następnie należy zwrócić uwagę na współczynnik kształtu i ograniczenia mechaniczne. Komory parowe występują w wielu kształtach i rozmiarach, w tym kwadratowych, prostokątnych i niestandardowych. Grubość również ma znaczenie – cienkie komory są często stosowane w urządzeniach mobilnych, podczas gdy grubsze mogą wytrzymywać wyższe obciążenia cieplne i większą sztywność strukturalną.

Metoda montażu również ma znaczenie. Niektóre komory parowe są zintegrowane z pełnymi radiatorami, z otworami montażowymi i materiałami termoprzewodzącymi już nałożonymi. Inne są osadzane w złożonych modułach lub lutowane bezpośrednio na warstwach PCB w celu zapewnienia ściślejszej integracji. Zrozumienie metody montażu może pomóc zawęzić parametry projektu na wczesnym etapie rozwoju.

W przypadku zaawansowanych systemów, najlepszym rozwiązaniem jest często projektowanie na zamówienie. Pozwala to na optymalizację przestrzeni parowej, struktury knota i właściwości płynu, dostosowując je do konkretnych warunków operacyjnych i środowiskowych. Współpraca z producentem komór parowych może pomóc zapewnić optymalną wydajność termiczną, nawet przy dynamicznych obciążeniach lub trudnych cyklach użytkowania.

Radiatory z komorą parową to coś więcej niż tylko kolejna opcja chłodzenia – stanowią strategiczną przewagę w projektowaniu termicznym. Ich zdolność do utrzymywania równomiernej temperatury, obsługi wielokierunkowych źródeł ciepła i obsługi smukłych profili sprawia, że są idealnym rozwiązaniem w wymagających zastosowaniach.

Niezależnie od tego, czy pracujesz nad elektroniką nowej generacji, czy udoskonalasz istniejący system w celu uzyskania lepszej sprawności termicznej, komory parowe oferują sprawdzoną wydajność i elastyczność projektowania. W celu uzyskania niestandardowych zapytań lub szczegółowych informacji o opcjach produktu prosimy o kontakt pod adresem: [email chroniony].

Kontynuując korzystanie z witryny, wyrażasz zgodę na nasze Politykę prywatności Regulamin.