Tłoczenie to podstawowy proces produkcyjny, powszechnie stosowany do wytwarzania części z blachy poprzez deformację. Jednak częstym problemem występującym podczas tłoczenia jest sprężynowanie. Zjawisko to występuje po usunięciu obciążenia, powodując częściowy powrót odkształconego materiału do pierwotnego kształtu. W konsekwencji wymiary tłoczonego elementu mogą nie być zgodne ze specyfikacją matrycy tłoczącej, co prowadzi do niedokładności, które mogą znacząco wpłynąć na montaż i ogólną wydajność produktu. Biorąc pod uwagę rosnące znaczenie precyzji w produkcji, rozwiązanie problemu sprężynowania podczas tłoczenia stało się kluczowym wyzwaniem zarówno dla inżynierów, jak i producentów.

W przypadku narażenia blach metalowych na cechowanieUlegają one zarówno odkształceniom plastycznym, jak i sprężystym. Odkształcenie plastyczne jest trwałe, natomiast odkształcenie sprężyste jest tymczasowe i odwracalne. Po podniesieniu ładunku części mają tendencję do sprężystego powrotu, co może wpłynąć na ostateczny kształt i dokładność wymiarową wytwarzanych elementów. Jest to szczególnie problematyczne, ponieważ stopień sprężystości jest często nieprzewidywalny i może się różnić w zależności od kilku czynników, w tym właściwości materiału, grubości, kształtu oraz zastosowanego procesu gięcia.

Właściwości materiału: Granica plastyczności materiału jest istotnym czynnikiem determinującym sprężystość. Wyższe granice plastyczności zazwyczaj korelują z większą tendencją do sprężystości. Na przykład, grube blachy wykonane ze stali węglowej walcowanej na gorąco wykazują inną charakterystykę sprężystości niż blachy walcowane na zimno, głównie ze względu na różnice we właściwościach materiału, takich jak jakość powierzchni i stabilność mechaniczna.

Grubość materiału: Grubość blachy wpływa na jej zachowanie podczas gięcia. Wraz ze wzrostem grubości, efekt sprężynowania ma tendencję do zmniejszania się. Wynika to z większej objętości materiału zaangażowanego w odkształcenie plastyczne, co zwiększa zdolność do powrotu sprężystego, a tym samym zmniejsza zakres sprężynowania.

Geometria części: Kształt tłoczonej części odgrywa kluczową rolę w określaniu sprężystości. Bardziej złożone geometrie, zwłaszcza te o krzywiznach lub skomplikowanych profilach, często skutkują większym sprężystością z powodu nierównomiernego rozkładu naprężeń. Na przykład elementy w kształcie litery U są szczególnie podatne na ten problem i mogą wymagać specjalnych rozwiązań projektowych w celu ograniczenia sprężystości.

Kąt gięcia: Kąt gięcia materiału bezpośrednio wpływa na sprężystość. Większe kąty gięcia zazwyczaj skutkują większym sprężystością, ponieważ zwiększa się długość odkształcenia tłoczonego elementu, co prowadzi do wyraźniejszego efektu powrotu do pierwotnego kształtu po zwolnieniu obciążenia.

Projekt formy: Prawidłowy luz formy jest kluczowy dla zminimalizowania sprężynowania. Szczelina, która odpowiednio dostosowuje się do grubości materiału, może poprawić przepływ materiału i zmniejszyć sprężynowanie. Ponadto, względny promień gięcia – większe promienie często prowadzą do mniejszego sprężynowania – powinien być starannie obliczony na etapie projektowania formy.

Proces formowania: Metoda formowania może również wpływać na zakres sprężystości. Na przykład, gięcie z korektą zazwyczaj zapewnia lepszą kontrolę sprężystości niż gięcie swobodne, ponieważ siły zaangażowane w proces odkształcania pozwalają na skuteczniejsze manipulowanie materiałem.

Aby sprostać wyzwaniom związanym ze zjawiskiem springback, podczas projektowania produktu i procesu można zastosować kilka strategii:

Wybór materiału: Wybór materiałów o niższej granicy plastyczności lub zwiększenie grubości materiału może pomóc zminimalizować sprężystość. Zrozumienie właściwości materiału pozwala na lepsze przewidywanie sprężystości i może być pomocne w podejmowaniu decyzji projektowych.

Rozważania projektowe: W przypadku części złożonych lub podatnych na sprężynowanie, takich jak te o skomplikowanych krzywiznach, zastosowanie żeberek zapobiegających odbiciu może pomóc w przeciwdziałaniu efektowi sprężynowania. Dodatkowo, zastosowanie podejścia modułowego poprzez połączenie kilku prostszych części może również złagodzić problemy związane ze sprężynowaniem.

Dostosowania procesu: Wdrożenie procesu wstępnego formowania pozwala na bardziej równomierne rozłożenie naprężeń i zmniejszenie potencjalnych problemów ze sprężynowaniem. Co więcej, zmniejszenie odstępu między elementami formy może poprawić dopasowanie i zmniejszyć tendencję do sprężynowania.

Wykorzystanie siły uchwytu pustego: Regulacja siły docisku wykrojki podczas tłoczenia może pomóc kontrolować przepływ materiału i rozkład naprężeń. Zoptymalizowana siła docisku wykrojki zapewnia odpowiednie naciągnięcie materiału, zmniejszając ryzyko sprężynowania.

Wykorzystanie koralików Drawbeads: Strategiczne rozmieszczenie żłobków może wpływać na przepływ materiału, skutecznie rozprowadzając naprężenia i poprawiając podatność na formowanie. Technika ta jest szczególnie korzystna w przypadku elementów, które trudno formować bez wywoływania znacznego odkształcenia.

Innowacyjne techniki: Zastosowanie zaawansowanych technik, takich jak obróbka cieplna przed gięciem, może zmniejszyć twardość i granicę plastyczności materiału, minimalizując w ten sposób efekt sprężynowania. Dodatkowo, lokalne ściskanie i kontrolowane procesy gięcia mogą dodatkowo pomóc w opanowaniu efektu sprężynowania.

Rozwiązanie problemu sprężynowania podczas tłoczenia ma kluczowe znaczenie dla osiągnięcia pożądanej dokładności i funkcjonalności wytwarzanych elementów. Zrozumienie czynników wpływających – od właściwości materiałów po konstrukcję formy – i zastosowanie ukierunkowanych strategii ograniczających sprężynowanie pozwala producentom na poprawę jakości produktów i dokładności montażu. Wraz z rozwojem branży, innowacyjne podejście do rozwiązywania problemów związanych ze sprężynowaniem będzie odgrywać kluczową rolę w zwiększaniu wydajności i precyzji produkcji. Dzięki starannemu projektowaniu i optymalizacji procesów możliwe jest zminimalizowanie wpływu sprężynowania i zapewnienie, że elementy tłoczone spełniają rygorystyczne wymagania nowoczesnych zastosowań.

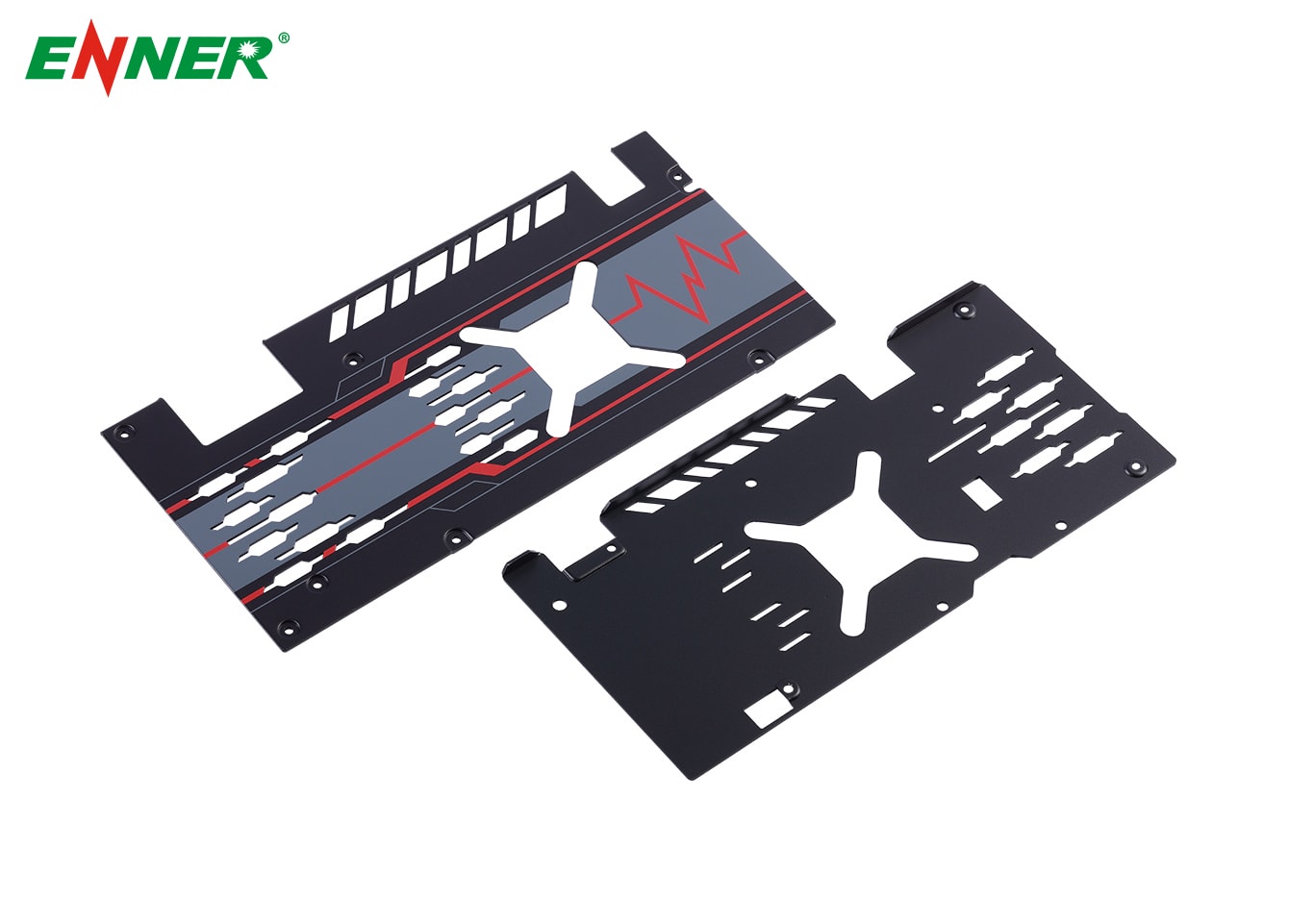

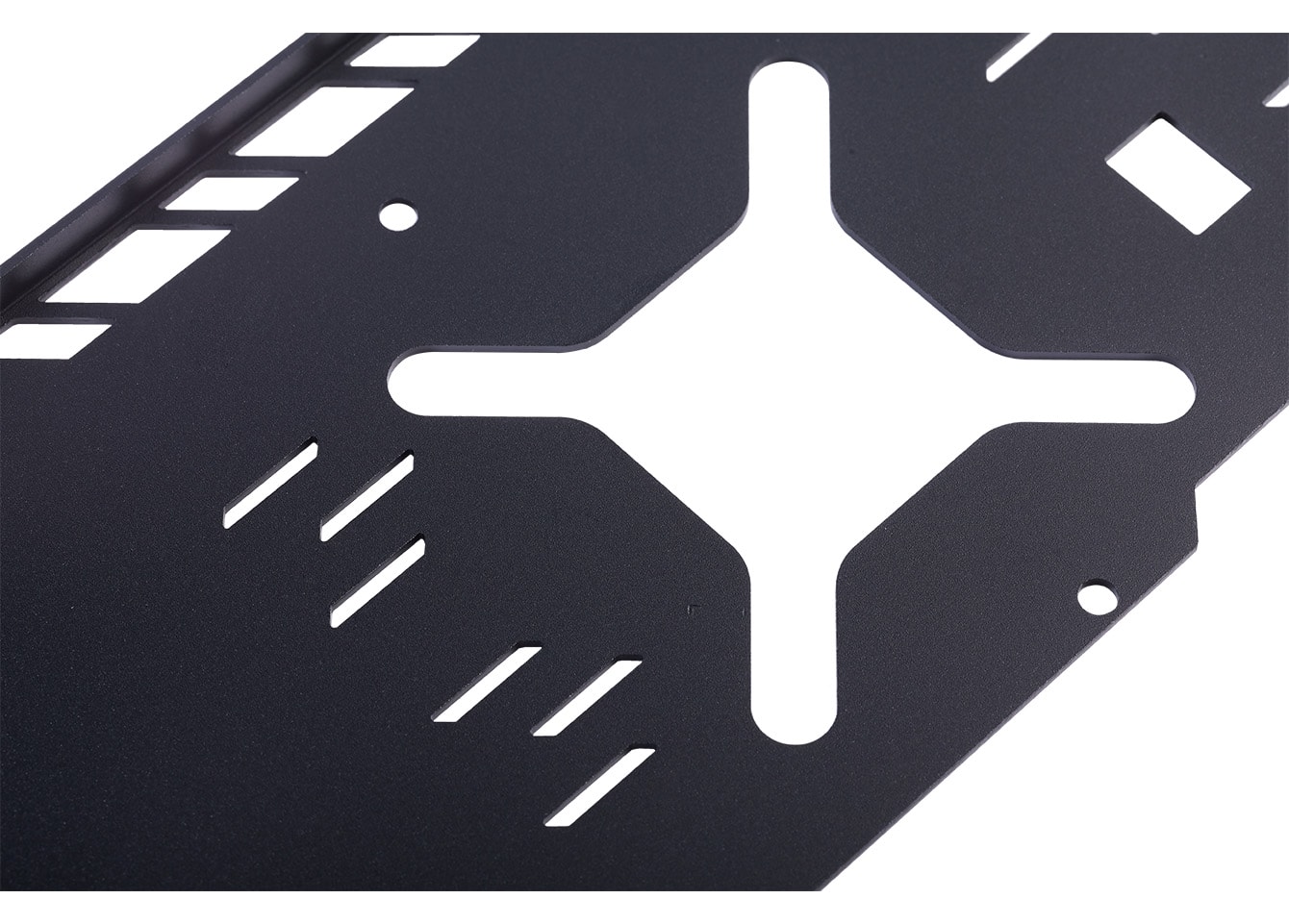

At ENNEROferujemy szeroką gamę rozwiązań z zakresu zarządzania ciepłem, w tym:systemy chłodzenia rurkami cieplnymi,radiatory komory parowej,Części do obróbki CNCi akcesoria, dzięki którym Twój sprzęt będzie działał optymalnie nawet w warunkach wysokiej temperatury.

Kontynuując korzystanie z witryny, wyrażasz zgodę na nasze Politykę prywatności Regulamin.