Stansen is een fundamenteel productieproces dat veel wordt gebruikt om onderdelen uit plaatmetaal te maken door middel van vervorming. Een veelvoorkomend probleem bij stansen is echter terugvering. Dit fenomeen treedt op wanneer de belasting wordt weggenomen, waardoor het vervormde materiaal gedeeltelijk terugkeert naar zijn oorspronkelijke vorm. Hierdoor komen de afmetingen van het gestanste onderdeel mogelijk niet overeen met de specificaties van de stansmatrijs, wat leidt tot onnauwkeurigheden die de productassemblage en de algehele prestaties aanzienlijk kunnen beïnvloeden. Gezien het toenemende belang van precisie in de productie, is het aanpakken van terugvering door stansen een cruciale uitdaging geworden voor zowel ingenieurs als fabrikanten.

Wanneer metalen platen worden blootgesteld aan stempelenZe ondergaan zowel plastische als elastische vervormingen. Plastische vervorming is permanent, terwijl elastische vervorming tijdelijk en omkeerbaar is. Nadat de last is opgetild, hebben onderdelen de neiging terug te veren, wat de uiteindelijke vorm en maatnauwkeurigheid van de geproduceerde componenten in gevaar kan brengen. Dit is vooral problematisch omdat de mate van terugvering vaak onvoorspelbaar is en kan variëren op basis van verschillende factoren, waaronder materiaaleigenschappen, dikte, vorm en het gebruikte buigproces.

Materiaal Eigenschappen: De vloeigrens van het materiaal is een belangrijke bepalende factor voor de terugvering. Een hogere vloeigrens correleert doorgaans met een sterkere neiging tot terugvering. Zo vertonen dikke platen van warmgewalst koolstofstaal andere terugveringseigenschappen dan koudgewalste platen, voornamelijk als gevolg van verschillen in materiaaleigenschappen zoals oppervlaktekwaliteit en mechanische stabiliteit.

Dikte van het materiaal: De dikte van de plaat beïnvloedt het buiggedrag. Naarmate de dikte toeneemt, neemt het terugveringseffect af. Dit komt doordat er meer materiaal betrokken is bij plastische vervorming, wat het elastische herstelvermogen verbetert en zo de mate van terugvering vermindert.

Gedeeltelijke geometrie: De vorm van het gestanste onderdeel speelt een cruciale rol bij het bepalen van de terugvering. Complexere geometrieën, met name die met rondingen of ingewikkelde profielen, resulteren vaak in een grotere terugvering vanwege de ongelijkmatige verdeling van de spanning. U-vormige componenten zijn bijvoorbeeld bijzonder gevoelig voor dit probleem en vereisen mogelijk specifieke ontwerpoverwegingen om de terugvering te beperken.

Buigende hoek: De hoek waaronder het materiaal wordt gebogen, heeft direct invloed op de terugvering. Grotere buighoeken resulteren over het algemeen in een grotere terugvering omdat de vervormingslengte van het gestanste onderdeel toeneemt, wat resulteert in een sterker hersteleffect zodra de belasting wordt opgeheven.

Vormontwerp: Een goede matrijsspeling is essentieel om terugvering te minimaliseren. Een opening die de materiaaldikte goed opvangt, kan de materiaalstroom verbeteren en terugvering verminderen. Bovendien moet de relatieve buigradius – grotere radiussen leiden vaak tot minder sterke terugvering – zorgvuldig worden berekend tijdens de matrijsontwerpfase.

Vormingsproces: De vormmethode kan ook de mate van terugvering beïnvloeden. Zo vertoont gecorrigeerd buigen doorgaans een betere terugveringscontrole dan vrij buigen, omdat de betrokken krachten helpen om het materiaal effectiever te manipuleren tijdens het vervormingsproces.

Om de uitdagingen van terugvering aan te pakken, kunnen verschillende strategieën worden ingezet tijdens zowel product- als procesontwerp:

Materiaalkeuze: Het kiezen van materialen met een lagere vloeigrens of een grotere materiaaldikte kan helpen om de terugvering te minimaliseren. Inzicht in de materiaaleigenschappen maakt het mogelijk om het terugveringgedrag beter te voorspellen en kan ontwerpkeuzes beïnvloeden.

Ontwerp Overwegingen: Voor onderdelen die complex zijn of gevoelig voor terugveren, zoals onderdelen met ingewikkelde rondingen, kan het inbouwen van anti-reboundribben in het ontwerp helpen om het terugveringseffect tegen te gaan. Bovendien kan een modulaire aanpak, waarbij meerdere, eenvoudigere onderdelen worden gecombineerd, de uitdagingen die gepaard gaan met terugvering verminderen.

Procesaanpassingen: Het implementeren van een voorvormproces kan de spanningen gelijkmatiger verdelen en mogelijke terugveringsproblemen verminderen. Bovendien kan het verkleinen van de ruimte tussen matrijscomponenten de pasvorm verbeteren en de neiging tot terugvering verminderen.

Gebruik van de kracht van de blanco houder: Het aanpassen van de drukkracht van de plooihouder tijdens het stansen kan helpen bij het beheersen van de materiaalstroom en de spanningsverdeling. Een geoptimaliseerde drukkracht van de plooihouder zorgt ervoor dat het materiaal goed wordt getrokken, waardoor de kans op terugvering wordt verkleind.

Gebruik van Drawbeads: De strategische plaatsing van trekkralen kan de materiaalstroom veranderen, waardoor de spanning effectief wordt herverdeeld en de vervormbaarheid wordt verbeterd. Deze techniek is vooral nuttig voor onderdelen die moeilijk te vormen zijn zonder significante terugvering te veroorzaken.

Innovatieve technieken: Het toepassen van geavanceerde technieken zoals warmtebehandeling vóór het buigen kan de hardheid en vloeigrens van het materiaal verminderen en zo de terugvering minimaliseren. Daarnaast kunnen lokale compressie en gecontroleerde buigprocessen helpen bij het beheersen van het terugveringseffect.

Het aanpakken van de terugvering bij het stansen is cruciaal voor het bereiken van de gewenste nauwkeurigheid en functionaliteit in geproduceerde onderdelen. Door de beïnvloedende factoren te begrijpen – van materiaaleigenschappen tot matrijsontwerp – en gerichte strategieën te gebruiken om de terugvering te beperken, kunnen fabrikanten de productkwaliteit en assemblagenauwkeurigheid verbeteren. Naarmate de industrie zich blijft ontwikkelen, zullen innovatieve benaderingen om de uitdagingen op het gebied van terugvering aan te pakken een essentiële rol spelen bij het verbeteren van de productie-efficiëntie en -precisie. Door zorgvuldig ontwerp en procesoptimalisatie is het mogelijk de impact van terugvering te minimaliseren en ervoor te zorgen dat gestanste componenten voldoen aan de strenge eisen van moderne toepassingen.

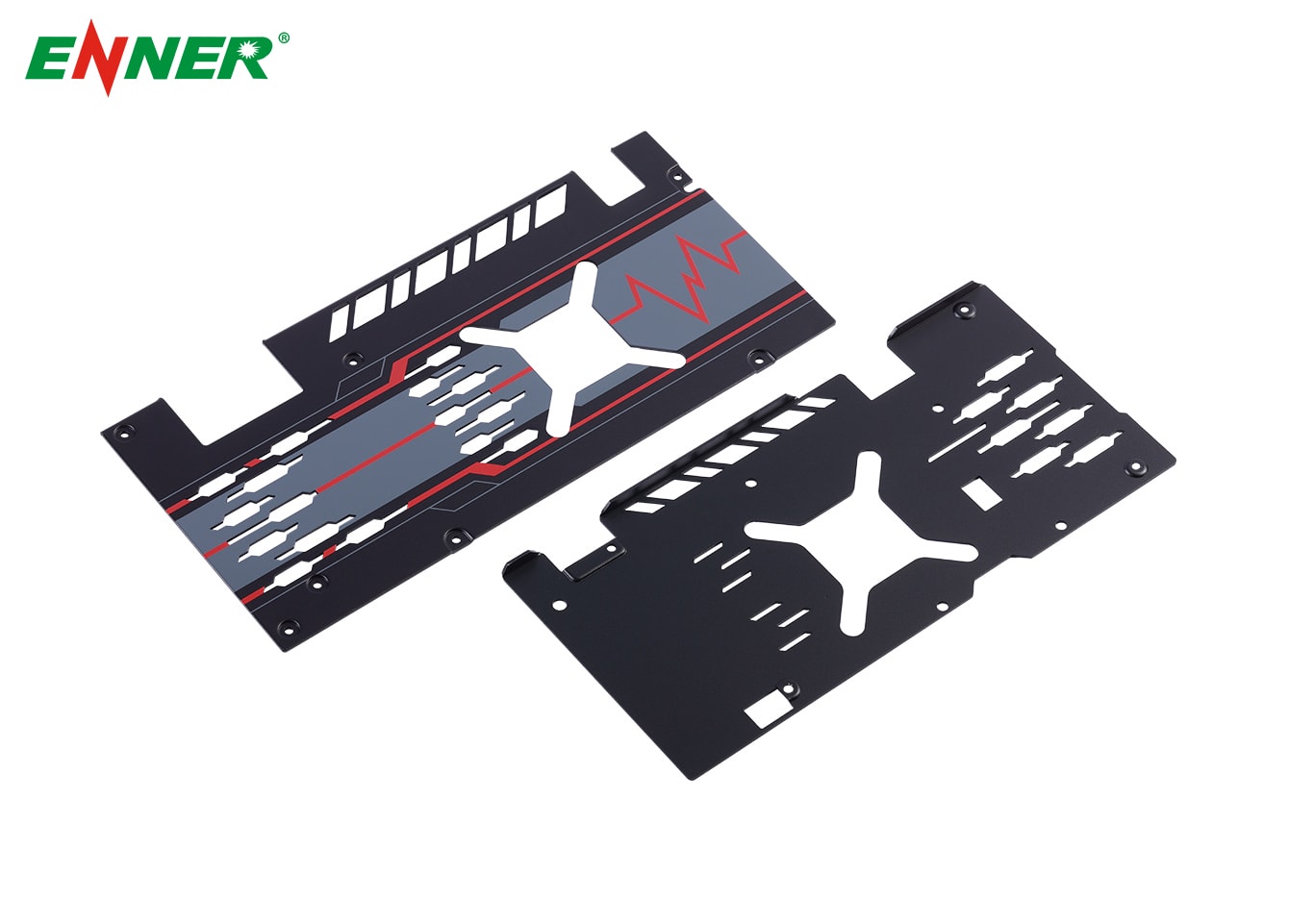

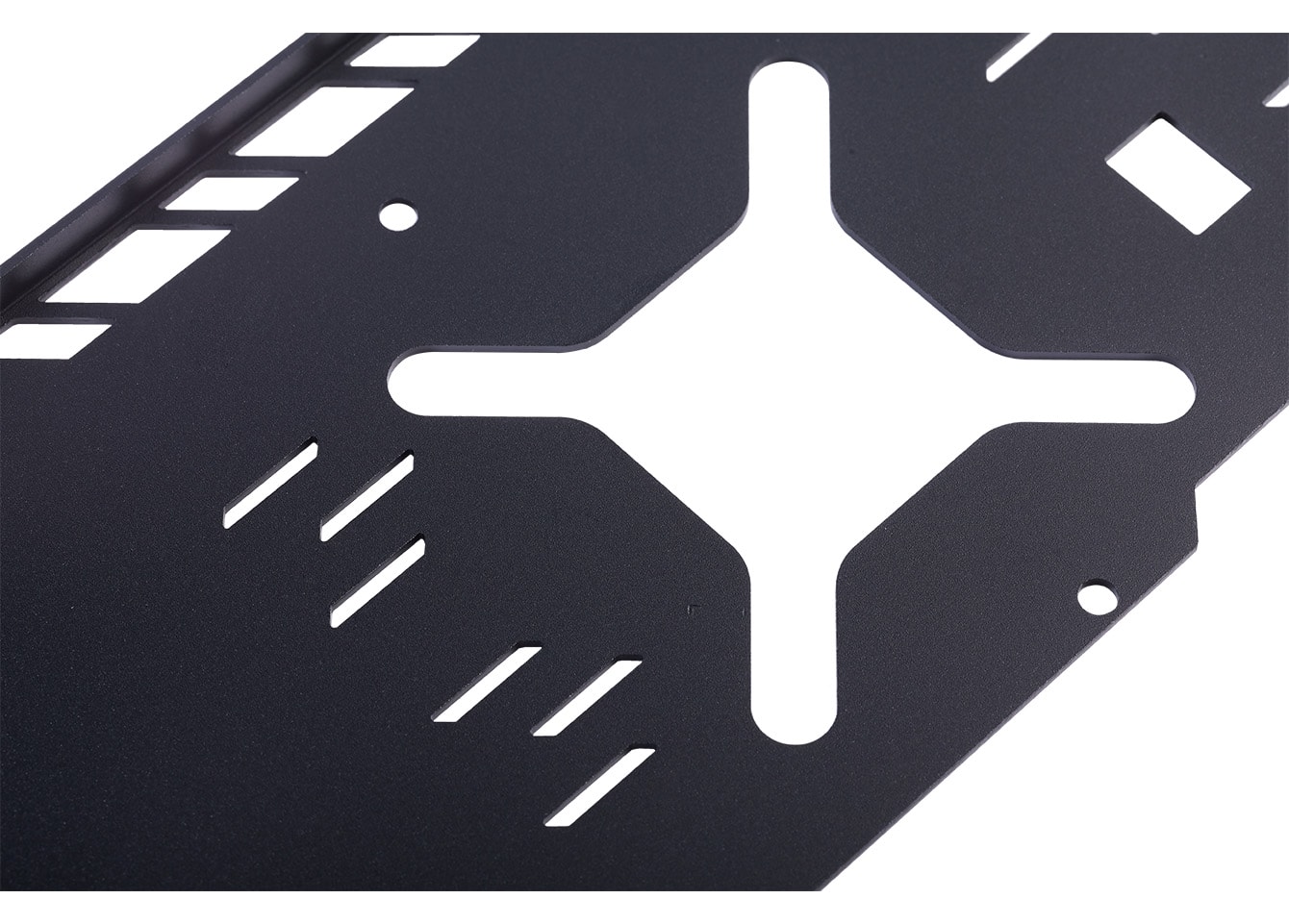

At ENNERWij bieden een breed scala aan oplossingen voor thermisch beheer, waaronderheatpipe-koelsystemen,dampkamer koellichamen,CNC-bewerkingsonderdelenen accessoires, zodat uw apparatuur optimaal presteert, zelfs bij hoge temperaturen.

Door de site te blijven gebruiken, gaat u akkoord met onze Privacybeleid Algemene Voorwaarden.