Nykyaikaisessa elektroniikassa pyrkimys saada enemmän tehoa pienemmässä koossa on tehnyt lämmönhallintaan yhden suurimmista suunnitteluhaasteista. Laitteiden kutistuessa ja prosessointitehon kasvaessa perinteiset jäähdytysmenetelmät jäävät usein vajaaksi. Höyrykammiojäähdytyselementit ovat nousseet esiin seuraavan sukupolven lämpöratkaisuna, joka tarjoaa tehokkaan lämmön haihdutuskyvyn kompaktissa ja mukautuvassa muodossa. Olipa kyseessä sitten pelikannettavat, datapalvelimet tai sähköajoneuvot, nämä komponentit auttavat insinöörejä rikkomaan lämmönpoiston rajoja.

Höyrykammion jäähdytyselementti on passiivinen lämmönsiirtolaite, joka on suunniteltu levittämään lämpöä tehokkaasti pinnaltaan. Höyrykammio on pohjimmiltaan suljettu, litteä metallikotelo, joka sisältää pienen määrän työnestettä – usein vettä. Kammion sisäpuoli on vuorattu sydänlangalla, joka helpottaa kapillaaritoimintaa. Kun lämpöä kohdistetaan kammion yhteen osaan (yleensä sirusta tai lämmönlähteestä), työneste haihtuu höyryksi, joka leviää nopeasti kammion poikki ja tiivistyy viileämmille pinnoille vapauttaen lämpöä.

Tämä sykli toistuu jatkuvasti ja passiivisesti, mikä mahdollistaa erittäin tehokkaan lämmönsiirron. Toisin kuin perinteiset lämpöputket, jotka ensisijaisesti siirtävät lämpöä lineaarista rataa pitkin, höyrykammiot tarjoavat kaksiulotteisen lämmönlevityksen. Tämä tekee niistä erityisen tehokkaita useiden lämmönlähteiden hallinnassa tai kuumien pisteiden estämisessä tasaisella pinnalla.

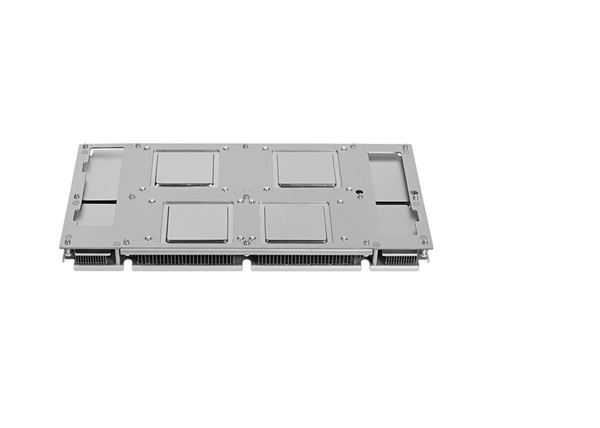

Ne yhdistetään tyypillisesti lamelleihin tai tuulettimiin, jolloin niistä tulee täydellisiä lämpömoduuleja, jotka pystyvät haihduttamaan lämpöä ympäröivään ilmaan. Tuloksena on jäähdytysjärjestelmä, joka ylläpitää tasaista lämpötilagradienttia, mikä on välttämätöntä laitteen vakaalle toiminnalle kriittisissä tai tehokkaissa ympäristöissä.

Elektronisten järjestelmien tehontarpeen kasvaessa lämpökuormien hallinta vaikeutuu entisestään. Lämmön kertyminen voi aiheuttaa kaikkea lämpökuristuksesta komponenttien heikkenemiseen. Höyrykammiojäähdytyselementit ratkaisevat nämä ongelmat tarjoamalla tasaisen lämpötilan jakautumisen ja nopeamman lämpövasteen kuin monet perinteiset menetelmät.

Laitteissa, kuten tehokkaissa suorittimissa, näytönohjaimissa tai tekoälykiihdyttimissä, pienetkin lämpötilaerot sirun pinnalla voivat johtaa suorituskyvyn epäjohdonmukaisuuksiin. Höyrykammiot minimoivat nämä erot jakamalla lämpöenergian nopeasti pinnan yli. Tämä tasaisuus vähentää lämpörasitusta ja parantaa luotettavuutta, erityisesti työkuormissa, joissa lämpötila vaihtelee nopeasti.

Suuritehoisessa elektroniikassa, kuten 5G-tukiasemissa tai tehonmuuntajissa, lämpöä syntyy usein useissa pisteissä. Höyrykammiot ovat erinomaisia näiden hajautettujen lähteiden hallinnassa, koska ne eivät ole sidottuja yhden akselin lämpöreittiin. Niiden kyky käsitellä epätasaisia ja arvaamattomia lämpökuormia tekee niistä erittäin monipuolisia monimutkaisissa järjestelmissä, joissa on arvaamattomia käyttömalleja.

Niiden suunnasta riippumattomuus on toinen merkittävä etu. Toisin kuin lämpöputket, jotka ovat riippuvaisia suunnasta optimaalisen nesteen palautuksen saavuttamiseksi, höyrykammiot voivat toimia tehokkaasti missä tahansa asennossa. Tämä tekee niistä ihanteellisia kannettaville ja mobiililaitteille, mukaan lukien kestävät tabletit, droonit tai sulautetut järjestelmät auto- ja ilmailualalla.

Yksi höyrykammiojäähdytyssiilien merkittävimmistä eduista on niiden kyky tukea ohuita ja kompakteja kokotekijöitä. Kun kulutuselektroniikka siirtyy kohti ohuempia malleja, myös jäähdytysratkaisun on sopeuduttava. Höyrykammiot tarjoavat tehokkaan lämmönsiirtotehon vaatimatta merkittävää pystysuoraa tilaa, mikä on erityisen arvokasta ultrabookeissa, tableteissa ja puettavissa laitteissa.

Höyrykammion tasainen geometria mahdollistaa myös suoran kosketuksen lämmönlähteisiin, mikä vähentää lämpörajapinnan vastusta. Parannetun kosketuksen ja pinnan tasaisuuden ansiosta lämpö virtaa tehokkaammin jäähdytyselementtiin ja ulos rivoille tai ympäristöön. Tämä johtaa parempaan kokonaislämmönjohtavuuteen ja tehottoman lämmönlevityksen aiheuttaman energianhukan vähenemiseen.

Rakenteellisesta näkökulmasta höyrykammiot ovat myös luonnostaan kestäviä. Toisin kuin perinteiset rivoitetut jäähdytyselementit, jotka voivat muuttaa muotoaan rasituksen alaisena, höyrykammiot jakavat mekaanisen ja lämpörasituksen tasaisesti. Tämä rakenteellinen eheys tukee luotettavaa pitkäaikaista toimintaa jopa vaihtelevissa lämpösykleissä tai ankarissa tärinäolosuhteissa.

Lisäksi, höyrykammiot voidaan integroida hybridijäähdytysjärjestelmiin. Insinöörit usein upottavat ne kylmälevyihin, lisäävät riparyhmiä pakotettua konvektiota varten tai yhdistävät ne termoelektrisiin moduuleihin aktiivista jäähdytystä varten. Niiden modulaarisuus antaa suunnittelijoille enemmän joustavuutta jäähdytystehon, koon ja kustannusten tasapainottamisessa monissa eri sovelluksissa.

Useimmat höyrykammiot on valmistettu erittäin johtavista metalleista, kuten kuparista, sen erinomaisen lämpöominaisuuksien vuoksi. Kupari tarjoaa myös yhteensopivuuden työnesteen kanssa ja rakenteellisen eheyden tyhjiössä. Joissakin tapauksissa alumiinia tai ruostumatonta terästä voidaan käyttää painon tai korroosionkestävyyden vuoksi järjestelmän käyttöolosuhteista riippuen.

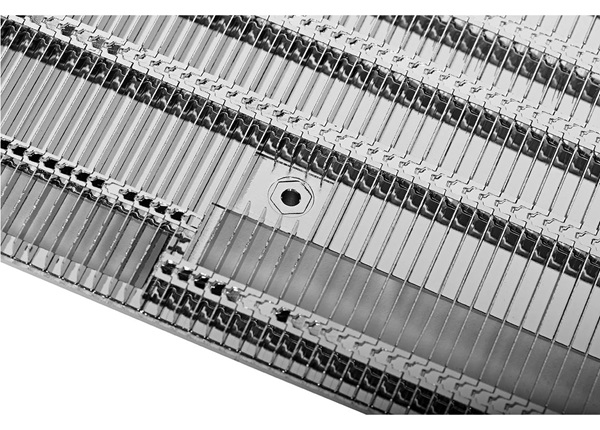

Höyrykammion sisällä sydänlangan rakenteella on ratkaiseva rooli. Yleisiä sydänlankoja ovat sintrattu jauhe, sihtiverkko ja uritetut kanavat. Nämä rakenteet mahdollistavat tiivistyneen nesteen kapillaaripalautuksen takaisin lämmönlähteeseen. Jokainen rakennetyyppi tasapainottaa läpäisevyyden, lämmönkestävyyden ja valmistuksen monimutkaisuuden eri tavalla, mikä tekee valinnasta sovelluskohtaisen.

Työneste – tyypillisesti vesi – valitaan elektroniikassa sen suotuisten kiehumis- ja kondensoitumisominaisuuksien perusteella. Äärimmäisissä olosuhteissa voidaan kuitenkin käyttää vaihtoehtoja, kuten ammoniakkia tai asetonia. Nesteen, sydämen ja kammion seinämämateriaalien yhteensopivuus on ratkaisevan tärkeää pitkäaikaisen luotettavuuden varmistamiseksi ja suorituskykyä heikentävien kemiallisten reaktioiden estämiseksi.

Tarkkuusvalmistus on välttämätöntä tyhjiön eheyden ja asianmukaisen nesteen eristämisen varmistamiseksi. Keskeisiä vaiheita ovat CNC-työstö, sintraus, nesteen lataus ja tyhjiötiivistys. Kammion sulkemiseen käytetään usein laserhitsausta minimoimalla lämpömuodonmuutos. Vuototestejä, heliummassaspektrometriaa ja lämpösyklisimulaatioita käytetään eheyden varmistamiseksi ennen käyttöönottoa.

Valmistustekniikoiden kehittyessä höyrykammioista tulee entistä mukautettavampia. Erilaisia paksuuksia, onteloiden syvyyksiä ja segmentoituja sisäisiä kosteutta imeviä alueita voidaan suunnitella vastaamaan ainutlaatuisiin lämpöhaasteisiin, jolloin höyrykammio mukautuu nopeasti kehittyviin laitteistovaatimuksiin.

Höyrykammiojäähdytyselementtejä käytetään nykyään lähes kaikilla teollisuudenaloilla, jotka käsittelevät kompaktia ja tehokasta elektroniikkaa. Kulutuselektroniikassa niitä löytyy lippulaivaälypuhelimista, pelikannettavista, VR-laseista ja älykkäistä puettavista laitteista. Nämä laitteet tuottavat huomattavaa lämpöä erittäin ahtaissa tiloissa, joten tasainen lämpötilan säätö on välttämätöntä käytettävyyden ja pitkäikäisyyden kannalta.

Teollisuussektorilla höyrykammiot tukevat kriittisiä laskenta-alustoja, kuten teollisuustietokoneita, lääketieteellisiä kuvantamisjärjestelmiä ja erittäin tarkkoja antureita. Niiden kyky varmistaa tasainen suorituskyky ajan kuluessa tekee niistä arvokkaita ympäristöissä, joissa huoltovälit ovat rajalliset tai lämpötilan säätely on vaikeaa.

Myös autoteollisuus on omaksumassa höyrykammiojäähdytystä. Sähköajoneuvojen akkupaketit, invertterit, LiDAR-anturit ja tietoviihdejärjestelmät tuottavat yhä enemmän lämpöä. Höyrykammiot auttavat ylläpitämään turvallisia lämpömarginaaleja samalla, kun ne tukevat kompakteja pakkaustarpeita. Niiden passiivinen toiminta tekee niistä myös sopivia käytettäväksi ympäristöissä, joissa melu tai ilmavirtaus on rajoitettua.

Datakeskukset edustavat myös kasvavaa markkinaa. Suuritiheyksiset palvelimet, tekoälytyökuormien näytönohjaimet ja mukautetut ASIC-piirit vaativat kaikki tiukkaa lämmönhallintaa. Höyrykammioita käytetään sekä ilma- että nestejäähdytteisissä kokoonpanoissa, joskus yhdessä kylmälevyjen tai höyry-neste-hybridijärjestelmien kanssa, korkean hyötysuhteen ja luotettavuuden varmistamiseksi.

Myös ilmailu- ja puolustusjärjestelmät hyötyvät. Ilmailu-, satelliitti- ja tutkajärjestelmät toimivat usein ympäristöissä, joissa ilmavirtaus on rajoitettua ja lämpötilan vaihtelut ovat äärimmäisiä. Passiivinen, suunnasta riippumaton jäähdytys on ihanteellinen tällaisissa tilanteissa, ja höyrykammiot räätälöidään usein täyttämään tiukat sotilas- ja ilmailustandardit tärinän, kaasunpoiston ja lämmönkestävyyden osalta.

Vaikka höyrykammioilla on samankaltaisuuksia lämpöputkien kanssa, niiden lämpöominaisuudet ovat melko erilaiset. Lämpöputket sopivat erinomaisesti lämmön siirtämiseen pisteestä A pisteeseen B lineaarista reittiä pitkin. Höyrykammiot ovat kuitenkin parempia lämmön levittämisessä pinnan yli. Tämä tekee niistä sopivampia sovelluksiin, joissa on useita tai laaja-alaisia lämmönlähteitä.

Verrattuna kiinteämetallisiin jäähdytyselementteihin, höyrykammiot tarjoavat huomattavasti paremman lämmönjohtavuuden. Kiinteä kuparipohjalevy perustuu pelkästään lämmönjohtavuuteen, mikä voi johtaa paikallisiin kuumiin kohtiin. Höyrykammiot poistavat nämä kuumat kohdat käyttämällä kammion sisällä olevaa faasimuutosta ja konvektiota lämmön nopeaan siirtämiseen sivusuunnassa.

Painon suhteen höyrykammiot voivat olla painavampia kuin alumiiniratkaisut, mutta kevyempiä kuin vastaavan lämpökapasiteetin omaavat täydelliset kuparilohkot. Suorituskyky grammaa kohden tekee niistä ihanteellisia mobiili- tai ilmailujärjestelmiin, joissa jokainen gramma on tärkeä. Lisäksi höyrykammiot vähentävät riippuvuutta puhaltimista tai kömpelöistä ilmavirtausratkaisuista, mikä voi auttaa vähentämään järjestelmän monimutkaisuutta ja vikaantumisriskiä.

Kustannukset ovat toinen huomioon otettava seikka. Vaikka höyrykammiot ovat kalliimpia kuin tavalliset jäähdytyselementit tai lämpöputket, ne tarjoavat monissa tapauksissa paremman pitkän aikavälin arvon parantuneen luotettavuuden ja lämpötasaisuuden ansiosta. Niiden kyky tukea ohuempia kokotekijöitä voi myös vähentää mekaanisen suunnittelun kustannuksia muualla tuotteessa.

Oikean höyrykammion valinta alkaa järjestelmän lämpöbudjetin ymmärtämisestä. Määritä suurin lämpökuorma (TDP) ja tunnista kaikki lämmönlähteet. Ota myös huomioon, kuinka tasaisesti lämpö jakautuu ja millaista lämpötilan tasaisuutta tarvitaan höyrykammion ja lämmöntuottajien rajapinnassa.

Seuraavaksi tarkastellaan muotokerrointa ja mekaanisia rajoituksia. Höyrykammioita on saatavilla monissa eri muodoissa ja kokoisina, mukaan lukien neliön, suorakaiteen ja mittatilaustyönä leikatut geometriat. Paksuus on myös tekijä – ohuita kammioita käytetään usein mobiililaitteissa, kun taas paksummat voivat tukea suurempia lämpökuormia ja suurempaa rakenteellista jäykkyyttä.

Myös kiinnitysmenetelmällä on merkitystä. Jotkut höyrykammiot on integroitu kokonaisiin jäähdytyselementtikokoonpanoihin, joissa on jo valmiiksi kiinnitysreiät ja lämpöliitäntämateriaalit. Toiset taas on upotettu monimutkaisiin moduuleihin tai juotettu suoraan piirilevykerroksiin tiiviimmän integroinnin takaamiseksi. Kokoonpanomenetelmän ymmärtäminen voi auttaa rajaamaan suunnitteluparametreja jo kehitysvaiheessa.

Edistyneissä järjestelmissä räätälöity suunnittelu on usein paras vaihtoehto. Tämä mahdollistaa höyrytilan, sytytysjärjestelmän rakenteen ja nesteen ominaisuuksien optimoinnin tiettyjen käyttö- ja ympäristöolosuhteiden mukaan. Yhteistyö höyrykammiovalmistajan kanssa voi auttaa varmistamaan optimaalisen lämpötehon jopa dynaamisissa työkuormissa tai ankarissa käyttötilanteissa.

Höyrykammiojäähdytyselementit ovat enemmän kuin vain yksi jäähdytysvaihtoehto lisää – ne edustavat strategista etua lämpösuunnittelussa. Niiden kyky ylläpitää tasaisia lämpötiloja, käsitellä monisuuntaisia lämmönlähteitä ja tukea ohuita profiileja tekee niistä ensisijaisen ratkaisun vaativiin sovelluksiin.

Työskenteletpä sitten uuden sukupolven elektroniikan parissa tai hiomassa olemassa olevaa järjestelmää paremman lämpötehokkuuden saavuttamiseksi, höyrykammiot tarjoavat todistettua suorituskykyä ja suunnittelun joustavuutta. Jos haluat räätälöityjä tiedusteluja tai yksityiskohtaisia tuotevaihtoehtoja, ota meihin yhteyttä osoitteessa [sähköposti suojattu].

Jatkamalla sivuston käyttöä hyväksyt meidän tietosuojakäytännön Käyttöehdot.