V moderní elektronice se snaha o větší výkon na menší ploše stala jednou z největších konstrukčních výzev pro řízení tepla. S tím, jak se zařízení zmenšují a výpočetní výkon roste, tradiční metody chlazení často selhávají. Chladiče s parní komorou se staly tepelným řešením nové generace a nabízejí výkonný odvod tepla v kompaktních a přizpůsobivých formátech. Ať už se jedná o herní notebooky, datové servery nebo elektromobily, tyto komponenty pomáhají inženýrům posouvat hranice odvodu tepla.

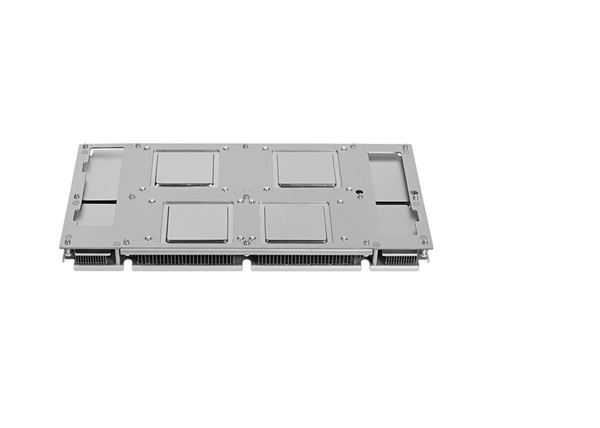

Chladič parní komory je typ pasivního zařízení pro přenos tepla, které je navrženo tak, aby efektivně rozvádělo teplo po svém povrchu. Parní komora je ve svém jádru uzavřený, plochý kovový kryt obsahující malé množství pracovní kapaliny – často vody. Vnitřek této komory je vystlaný knotovou strukturou, která usnadňuje kapilární působení. Když je na jednu část komory aplikováno teplo (obvykle z čipu nebo zdroje tepla), pracovní kapalina se odpaří do páry, která se rychle šíří po komoře a kondenzuje na chladnějších površích, čímž uvolňuje své teplo.

Tento cyklus se opakuje nepřetržitě a pasivně, což umožňuje vysoce efektivní přenos tepla. Na rozdíl od tradičních tepelných trubic, které primárně přenášejí teplo po lineární dráze, parní komory zajišťují dvourozměrné rozložení tepla. Díky tomu jsou obzvláště účinné při řízení více zdrojů tepla nebo prevenci vzniku horkých míst na rovném povrchu.

Obvykle jsou spárovány s žebrovanými svazky nebo ventilátory, čímž se z nich stávají kompletní tepelné moduly schopné odvádět teplo do okolního vzduchu. Výsledkem je chladicí systém, který udržuje konzistentní teplotní gradient, což je nezbytné pro stabilní provoz zařízení v kritických nebo vysoce výkonných prostředích.

S rostoucí energetickou hustotou elektronických systémů se zvládání tepelného zatížení stává stále obtížnějším. Hromadění tepla může způsobit cokoli od tepelného škrcení až po degradaci součástí. Chladiče s parní komorou řeší tyto problémy tím, že nabízejí rovnoměrné rozložení teploty a rychlejší tepelnou odezvu než mnoho konvenčních metod.

U zařízení, jako jsou vysoce výkonné CPU, GPU nebo akcelerátory umělé inteligence, mohou i malé teplotní rozdíly na povrchu čipu vést k nekonzistencím ve výkonu. Odpařovací komory tyto rozdíly minimalizují rychlým rozložením tepelné energie po svém povrchu. Tato rovnoměrnost snižuje tepelné namáhání a zlepšuje spolehlivost, zejména při pracovních zátěžích s rychlými teplotními výkyvy.

Ve vysoce výkonné elektronice, jako jsou základnové stanice 5G nebo výkonové střídače, se teplo často generuje na více místech. Parní komory vynikají v řízení těchto distribuovaných zdrojů, protože nejsou vázány na jednoosou tepelnou dráhu. Jejich schopnost zvládat nerovnoměrné a nepředvídatelné tepelné zatížení je činí velmi všestrannými ve složitých systémech s nepředvídatelnými vzorci použití.

Jejich směrová nezávislost je další velkou výhodou. Na rozdíl od tepelných trubic, které se pro optimální návrat kapaliny spoléhají na orientaci, mohou parní komory efektivně fungovat v jakékoli poloze. Díky tomu jsou ideální pro přenosná a mobilní zařízení, včetně odolných tabletů, dronů nebo vestavěných systémů v automobilovém a leteckém průmyslu.

Jednou z nejvýznamnějších výhod chladičů s parní komorou je jejich schopnost podporovat tenké a kompaktní provedení. S tím, jak se spotřební elektronika posouvá k tenčím provedením, se musí přizpůsobit i chladicí řešení. Parní komory poskytují vysoký tepelný výkon bez nutnosti významného vertikálního prostoru, což je obzvláště cenné u ultrabooků, tabletů a nositelných zařízení.

Plochá geometrie parní komory také umožňuje přímý kontakt se zdroji tepla, čímž se snižuje tepelný odpor rozhraní. Díky vylepšené rovnoměrnosti kontaktu a povrchu teplo efektivněji proudí do chladiče a ven k žebrům nebo okolnímu prostředí. To vede k lepší celkové tepelné vodivosti a snížení plýtvání energií v důsledku neefektivního rozložení tepla.

Z konstrukčního hlediska jsou parní komory také ze své podstaty robustní. Na rozdíl od tradičních žebrovaných chladičů, které se mohou pod tlakem deformovat, parní komory rovnoměrně rozkládají mechanické a tepelné namáhání. Tato strukturální integrita podporuje spolehlivý dlouhodobý provoz i za kolísavých tepelných cyklů nebo za náročných vibračních podmínek.

Kromě toho, parní komory lze integrovat do hybridních chladicích systémů. Inženýři je často zabudovávají do chladicích desek, přidávají žebra pro nucenou konvekci nebo je kombinují s termoelektrickými moduly pro aktivní chlazení. Jejich modularita dává konstruktérům větší flexibilitu při vyvažování chladicího výkonu, velikosti a nákladů v široké škále aplikací.

Většina parních komor je vyrobena z vysoce vodivých kovů, jako je měď, kvůli jejím vynikajícím tepelným vlastnostem. Měď také nabízí kompatibilitu s pracovní kapalinou a strukturální integritu ve vakuu. V některých případech lze pro zvýšení hmotnosti nebo odolnost proti korozi použít hliník nebo nerezovou ocel, v závislosti na provozních podmínkách systému.

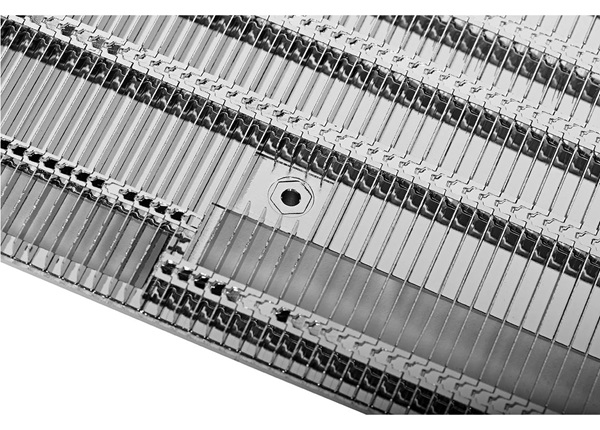

Uvnitř parní komory hraje klíčovou roli struktura knotu. Mezi běžné konstrukce knotů patří slinutý prášek, síto a drážkované kanálky. Tyto struktury umožňují kapilární návrat kondenzované kapaliny zpět ke zdroji tepla. Každý typ struktury odlišně vyvažuje propustnost, tepelný odpor a složitost výroby, takže volba je specifická pro danou aplikaci.

Pracovní kapalina – obvykle voda – se v elektronice volí pro své příznivé vlastnosti varu a kondenzace. V extrémních prostředích však lze použít alternativy, jako je amoniak nebo aceton. Kompatibilita mezi kapalinou, knotem a materiály stěn komory je zásadní pro zajištění dlouhodobé spolehlivosti a prevenci chemických reakcí, které by mohly snížit výkon.

Přesná výroba je nezbytná pro zajištění vakuové integrity a správného zadržení kapaliny. Mezi klíčové kroky patří CNC obrábění, spékání knotů, plnění kapalinou a vakuové těsnění. K uzavření komory s minimální tepelnou deformací se často používá laserové svařování. K ověření integrity před nasazením se používají testy těsnosti, hmotnostní spektrometrie s heliem a simulace tepelných cyklů.

S pokrokem výrobních technologií se odpařovací komory stávají stále přizpůsobitelnějšími. Lze navrhnout různé tloušťky, hloubky dutin a segmentované vnitřní oblasti pro odvod par, aby se splnily specifické tepelné požadavky, což umožňuje odpařovací komoře přizpůsobit se rychle se vyvíjejícím požadavkům na hardware.

Chladiče s parní komorou se nyní používají téměř v každém odvětví, které se zabývá kompaktní a vysoce výkonnou elektronikou. Ve spotřební elektronice se nacházejí ve vlajkových chytrých telefonech, herních noteboocích, VR headsetech a chytrých nositelných zařízeních. Tato zařízení generují značné teplo ve velmi omezených prostorech, takže rovnoměrná regulace teploty je nezbytná pro použitelnost a dlouhou životnost.

V průmyslovém sektoru podporují parní komory kritické výpočetní platformy, jako jsou průmyslové počítače, lékařské zobrazovací systémy a vysoce přesné senzory. Jejich schopnost zajistit konzistentní výkon v průběhu času je činí cennými v prostředích, kde jsou omezené intervaly údržby nebo je obtížná regulace teploty.

Automobilový průmysl také využívá chlazení parními komorami. Baterie pro elektromobily, střídače, senzory LiDAR a informační a zábavní systémy generují stále větší množství tepla. Parní komory pomáhají udržovat bezpečné tepelné rezervy a zároveň podporují potřeby kompaktního uspořádání. Díky pasivnímu provozu jsou také vhodné pro použití v prostředích s omezeným hlukem nebo prouděním vzduchu.

Datová centra představují další rostoucí trh. Servery s vysokou hustotou, grafické procesory (GPU) pro úlohy s umělou inteligencí a zakázkové ASIC obvody vyžadují přísnou teplotní regulaci. Parní komory se používají jak ve vzduchem chlazených, tak i kapalinou chlazených sestavách, někdy v kombinaci s chladicími deskami nebo hybridními systémy pára-kapalina, aby byla zajištěna vysoká účinnost a spolehlivost.

Dokonce i letecké a obranné systémy z toho těží. Avionika, satelity a radarové systémy často pracují v prostředí s omezeným prouděním vzduchu a extrémními teplotními výkyvy. Pasivní chlazení nezávislé na orientaci je v takových scénářích ideální a parní komory jsou často přizpůsobeny tak, aby splňovaly přísné vojenské a letecké normy pro vibrace, odplyňování a tepelnou toleranci.

I když mají parní komory společného s tepelnými trubicemi, jejich tepelné charakteristiky se značně liší. Tepelné trubice jsou vynikající pro přenos tepla z bodu A do bodu B po lineární dráze. Parní komory však lépe rozvádějí teplo po povrchu. Díky tomu jsou vhodnější pro aplikace s více nebo velkoplošnými zdroji tepla.

Ve srovnání s chladiči z plného kovu nabízejí parní komory mnohem lepší tepelnou vodivost. Základní deska z plné mědi se spoléhá pouze na vedení tepla, což může vést k lokálním horkým místům. Parní komory tato horká místa eliminují pomocí fázové změny a konvekce uvnitř komory k rychlému bočnímu transportu tepla.

Co se týče hmotnosti, parní komory mohou být těžší než hliníková řešení, ale lehčí než celoměděné bloky s ekvivalentní tepelnou kapacitou. Poměr výkonu na gram je činí ideálními pro mobilní nebo letecké systémy, kde se počítá každý gram. Parní komory navíc snižují závislost na ventilátorech nebo objemných konstrukcích s prouděním vzduchu, což může pomoci snížit složitost systému a riziko selhání.

Dalším faktorem je cena. I když jsou parní komory dražší než základní chladiče nebo tepelné trubice, v mnoha případech nabízejí lepší dlouhodobou hodnotu díky zvýšené spolehlivosti a tepelné rovnoměrnosti. Jejich schopnost podporovat tenčí provedení může také snížit náklady na mechanickou konstrukci v jiných částech produktu.

Výběr správné odpařovací komory začíná pochopením tepelného rozpočtu vašeho systému. Určete maximální tepelné zatížení (TDP) a identifikujte všechny zdroje tepla. Zvažte také, jak rovnoměrně je teplo rozloženo a jaká teplotní rovnoměrnost je potřeba na rozhraní mezi odpařovací komorou a komponenty generujícími teplo.

Dále se podívejte na tvarový faktor a mechanická omezení. Výparní komory se dodávají v mnoha tvarech a velikostech, včetně čtvercových, obdélníkových a zakázkově řezaných geometrií. Důležitým faktorem je také tloušťka – tenké komory se často používají v mobilních zařízeních, zatímco silnější komory mohou snášet vyšší tepelné zatížení a větší strukturální tuhost.

Způsob montáže také záleží. Některé parní komory jsou integrovány do kompletních sestav chladičů s montážními otvory a již nanesenými tepelně vodivými materiály. Jiné jsou zabudovány do složitých modulů nebo připájeny přímo na vrstvy desek plošných spojů pro těsnější integraci. Pochopení způsobu montáže může pomoci zúžit parametry návrhu v rané fázi vývoje.

U pokročilých systémů je často nejlepší cestou zakázkový návrh. To umožňuje optimalizaci parního prostoru, struktury knotu a vlastností kapaliny tak, aby vyhovovaly specifickým provozním a environmentálním podmínkám. Spolupráce s výrobcem parních komor může pomoci zajistit optimální tepelný výkon, a to i při dynamickém zatížení nebo náročných cyklech používání.

Chladiče s parní komorou jsou více než jen další možností chlazení – představují strategickou výhodu v tepelném designu. Jejich schopnost udržovat rovnoměrné teploty, zvládat vícesměrové zdroje tepla a podporovat štíhlé profily z nich dělá ideální řešení v náročných aplikacích.

Ať už pracujete na elektronice nové generace nebo vylepšujete stávající systém pro lepší tepelnou účinnost, odpařovací komory nabízejí osvědčený výkon a flexibilitu designu. Pro zakázkové dotazy nebo podrobné informace o produktech nás kontaktujte na adrese [chráněno e-mailem].

Pokračováním v používání webu souhlasíte s naším zásadami ochrany osobních údajů Podmínky.