Lisování je základní výrobní proces, který se široce používá k výrobě dílů z plechu deformací. Častým problémem při lisování je však pružnost. K tomuto jevu dochází po odstranění zatížení, což způsobí, že se deformovaný materiál částečně vrátí do původního tvaru. V důsledku toho se rozměry lisovaného dílu nemusí shodovat se specifikacemi lisovací formy, což vede k nepřesnostem, které mohou významně ovlivnit montáž výrobku a celkový výkon. Vzhledem k rostoucímu významu přesnosti ve výrobě se řešení pružnosti lisování stalo kritickou výzvou pro inženýry i výrobce.

Když jsou kovové plechy vystaveny lisování, podléhají jak plastické, tak elastické deformaci. Plastická deformace je trvalá, zatímco elastická deformace je dočasná a vratná. Po zvednutí zátěže mají díly tendenci se pružně vrátit zpět, což může ohrozit konečný tvar a rozměrovou přesnost vyrobených součástí. To je obzvláště problematické, protože míra pružnosti je často nepředvídatelná a může se měnit v závislosti na několika faktorech, včetně vlastností materiálu, tloušťky, tvaru a použitého procesu ohýbání.

Vlastnosti materiálu: Mez kluzu materiálu je významným určujícím faktorem pružnosti. Vyšší meze kluzu obvykle korelují s větší tendencí k pružnosti. Například tlusté plechy vyrobené z uhlíkové oceli válcované za tepla vykazují odlišné vlastnosti pružnosti ve srovnání s plechy válcovanými za studena, a to především kvůli rozdílům ve vlastnostech materiálu, jako je kvalita povrchu a mechanická stabilita.

Tloušťka materiálu: Tloušťka plechu ovlivňuje jeho ohybové chování. S rostoucí tloušťkou má pružný efekt tendenci klesat. To je způsobeno větším objemem materiálu zapojeného do plastické deformace, což zvyšuje schopnost elastického zotavení a tím snižuje rozsah pružnosti.

Geometrie součásti: Tvar lisovaného dílu hraje klíčovou roli při určování pružnosti. Složitější geometrie, zejména ty s křivkami nebo složitými profily, často vedou k větší pružnosti v důsledku nerovnoměrného rozložení napětí. Například součásti ve tvaru U jsou na tento problém obzvláště náchylné a mohou vyžadovat specifické konstrukční aspekty pro zmírnění pružnosti.

Úhel ohybu: Úhel, pod kterým je materiál ohnutý, přímo ovlivňuje pružnost. Větší úhly ohybu obecně vedou ke zvýšené pružnosti, protože se zvětšuje deformační délka lisovaného dílu, což vede k výraznějšímu efektu zotavení po uvolnění zatížení.

Design formy: Správná vůle formy je nezbytná pro minimalizaci pružnosti. Mezera, která vhodně odpovídá tloušťce materiálu, může zlepšit tok materiálu a snížit pružnost. Navíc by měl být relativní poloměr ohybu – větší poloměry často vedou k méně výrazné pružnosti – pečlivě vypočítán během fáze návrhu formy.

Proces tvarování: Způsob tváření může také ovlivnit rozsah pružnosti. Například korigované ohýbání obvykle vykazuje lepší kontrolu pružnosti než volné ohýbání, protože působící síly pomáhají efektivněji manipulovat s materiálem během procesu deformace.

Pro řešení problémů, které představuje pružnost, lze během návrhu produktu i procesu použít několik strategií:

Výběr materiálu: Výběr materiálů s nižší mezí kluzu nebo zvýšení tloušťky materiálu může pomoci minimalizovat pružnost. Pochopení vlastností materiálu umožňuje lepší předpovědi chování při pružnosti a může informovat o konstrukčních rozhodnutích.

Úvahy o návrhu: U složitých dílů nebo dílů náchylných k pružnosti, jako jsou ty se složitými křivkami, může začlenění žeber proti pružnosti do konstrukce pomoci vyrovnat efekt pružnosti. Použití modulárního přístupu kombinací několika jednodušších dílů může také zmírnit problémy spojené s pružností.

Procesní úpravy: Zavedení procesu předběžného tváření může rovnoměrněji rozložit napětí a zmírnit potenciální problémy s pružností. Zmenšení mezery mezi součástmi formy může navíc zlepšit usazení a snížit tendenci k pružnosti.

Použití síly držáku polotovaru: Nastavení síly držáku polotovaru během ražení může pomoci řídit tok materiálu a rozložení napětí. Optimalizovaná síla držáku polotovaru zajišťuje, že je materiál dostatečně tažen, čímž se snižuje pravděpodobnost zpětného rázu.

Použití korálků: Strategické umístění tažných patek může změnit tok materiálu, efektivně rozložit napětí a zlepšit tvařitelnost. Tato technika je obzvláště výhodná pro díly, které je obtížné tvarovat bez vyvolání významného pružného zpětného rázu.

Inovativní techniky: Použití pokročilých technik, jako je tepelné zpracování před ohýbáním, může snížit tvrdost materiálu a mez kluzu, a tím minimalizovat pružnost. Kromě toho může lokální komprese a řízené ohýbací procesy dále pomoci s řízením efektu pružnosti.

Řešení pružnosti při lisování je klíčové pro dosažení požadované přesnosti a funkčnosti vyráběných dílů. Pochopením ovlivňujících faktorů – od vlastností materiálu až po konstrukci formy – a využitím cílených strategií ke zmírnění pružnosti mohou výrobci zlepšit kvalitu výrobků a přesnost montáže. S neustálým vývojem odvětví budou inovativní přístupy k řešení problémů s pružností hrát zásadní roli ve zvyšování efektivity a přesnosti výroby. Pečlivým návrhem a optimalizací procesů je možné minimalizovat dopad pružnosti a zajistit, aby lisované součásti splňovaly přísné požadavky moderních aplikací.

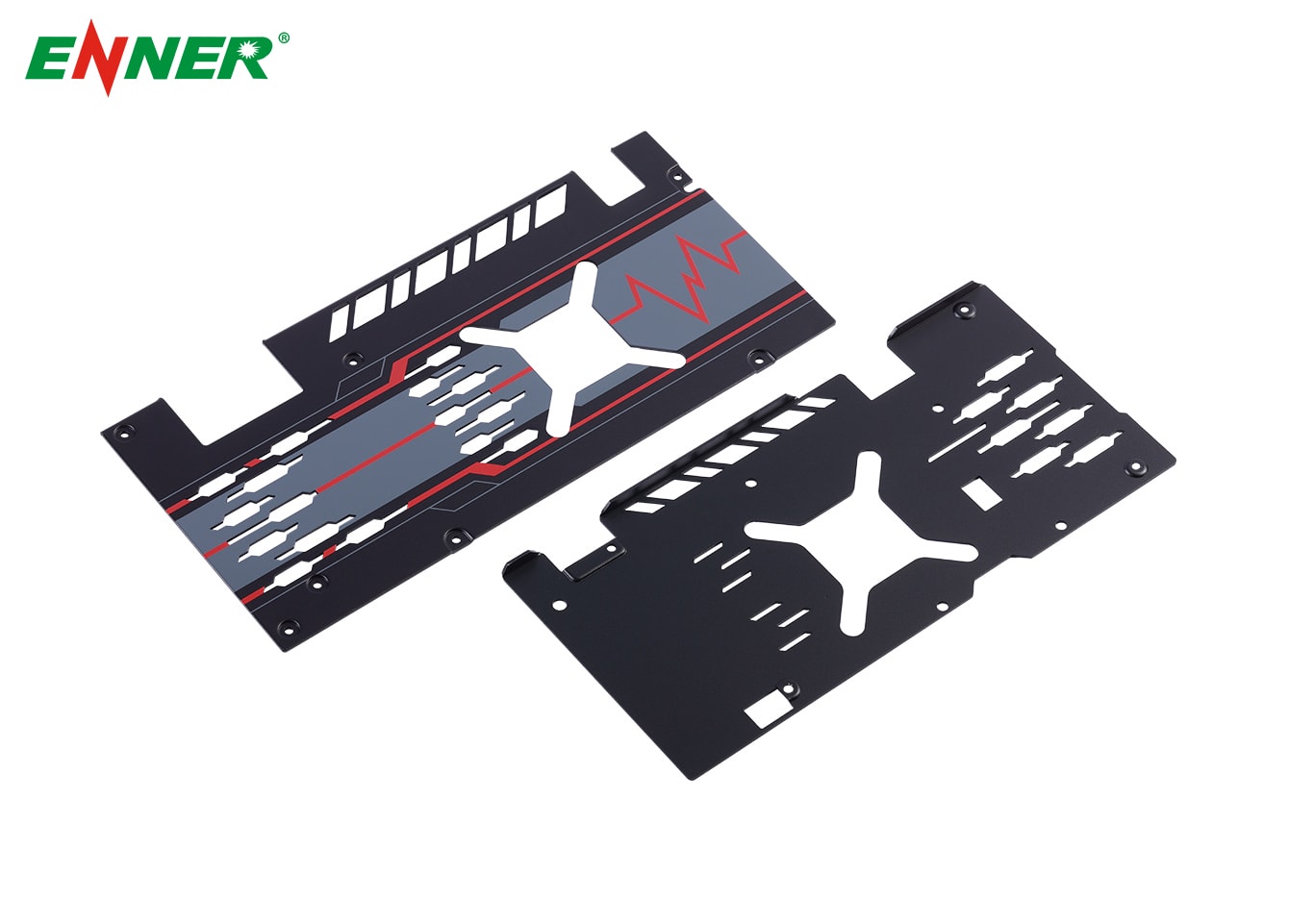

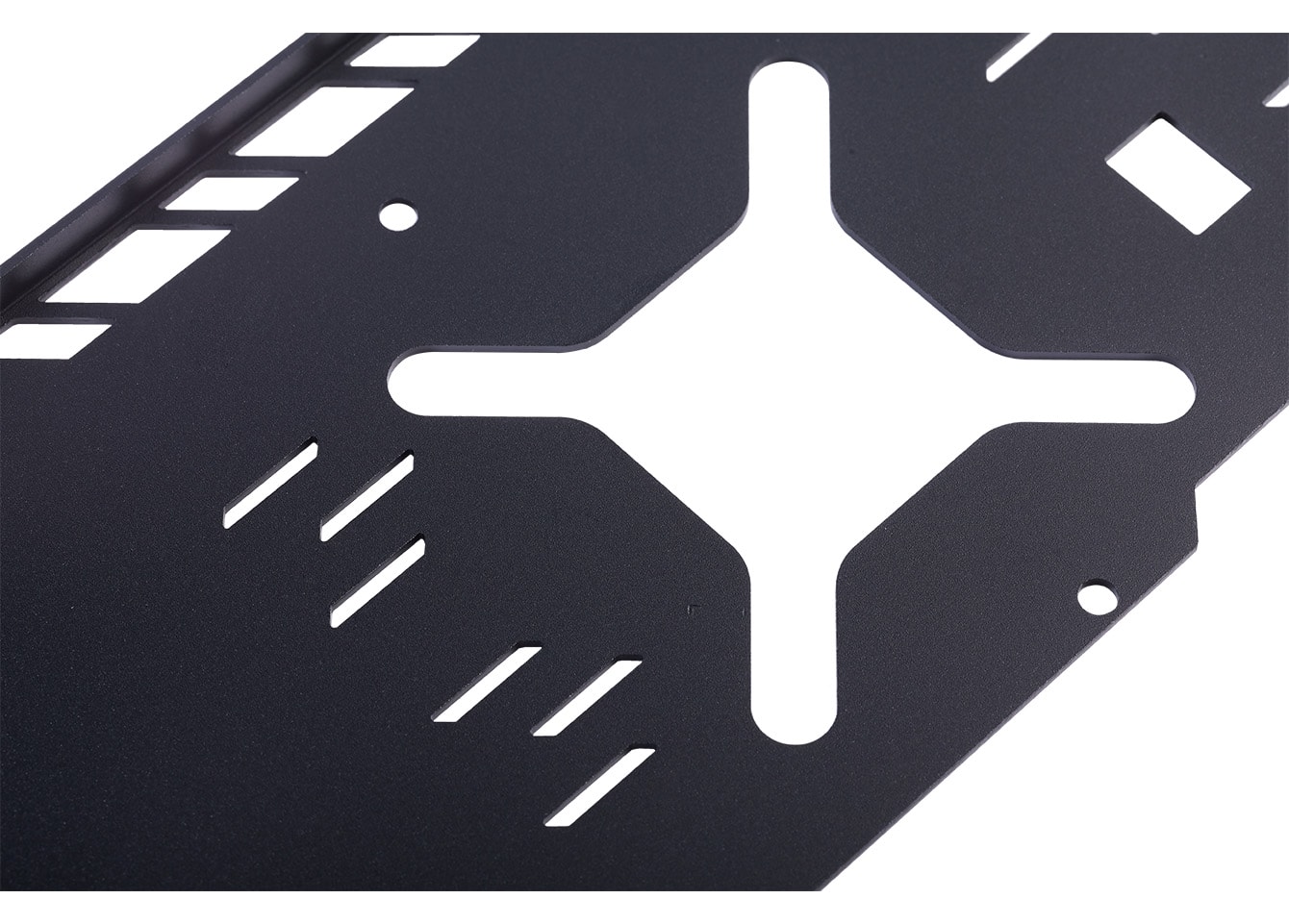

At ENNERnabízíme širokou škálu řešení pro tepelný management, včetněsystémy chlazení teplovodivými trubicemi,chladiče parní komory,CNC obráběcí dílya příslušenství, které zajistí, že vaše zařízení bude fungovat co nejlépe i za vysokých teplot.

Pokračováním v používání webu souhlasíte s naším zásadami ochrany osobních údajů Podmínky.