Stempelwerk is 'n fundamentele vervaardigingsproses wat wyd gebruik word om onderdele van plaatmetaal deur vervorming te skep. 'n Algemene probleem wat tydens stempelwerk ondervind word, is terugvering. Hierdie verskynsel vind plaas wanneer die las verwyder word, wat veroorsaak dat die vervormde materiaal gedeeltelik na sy oorspronklike vorm terugkeer. Gevolglik mag die afmetings van die gestempelde onderdeel nie ooreenstem met die spesifikasies van die stempelmatrys nie, wat lei tot onakkuraathede wat produksamestelling en algehele prestasie aansienlik kan beïnvloed. Gegewe die toenemende belangrikheid van presisie in vervaardiging, het die aanspreek van stempelterugvering 'n kritieke uitdaging vir beide ingenieurs en vervaardigers geword.

Wanneer metaalplate onderwerp word aan gestempel, hulle ondergaan beide plastiese en elastiese vervormings. Plastiese vervorming is permanent, terwyl elastiese vervorming tydelik en omkeerbaar is. Nadat die las opgelig is, sal onderdele geneig wees om terug te veer, wat die finale vorm en dimensionele akkuraatheid van die vervaardigde komponente kan benadeel. Dit is veral problematies omdat die hoeveelheid terugvering dikwels onvoorspelbaar is en kan wissel na gelang van verskeie faktore, insluitend materiaaleienskappe, dikte, vorm en die buigproses wat gebruik word.

Materiële eienskappe: Die vloeigrens van die materiaal is 'n belangrike bepaler van terugvering. Hoër vloeigrense korreleer tipies met groter terugveringstendense. Dik plate gemaak van warmgewalste koolstofstaal vertoon byvoorbeeld verskillende terugveringseienskappe in vergelyking met koudgewalste plate, hoofsaaklik as gevolg van verskille in materiaaleienskappe soos oppervlakkwaliteit en meganiese stabiliteit.

Materiële dikte: Die dikte van die plaat beïnvloed die buiggedrag daarvan. Soos die dikte toeneem, is die terugvering-effek geneig om af te neem. Dit is as gevolg van die groter volume materiaal wat betrokke is by plastiese vervorming, wat die elastiese herstelvermoëns verbeter en sodoende die mate van terugvering verminder.

Deel Meetkunde: Die vorm van die gestampte onderdeel speel 'n deurslaggewende rol in die bepaling van terugvering. Meer komplekse geometrieë, veral dié met kurwes of ingewikkelde profiele, lei dikwels tot groter terugvering as gevolg van die ongelyke verspreiding van spanning. U-vormige komponente is byvoorbeeld veral vatbaar vir hierdie probleem en mag spesifieke ontwerpoorwegings vereis om terugvering te verminder.

Buighoek: Die hoek waaronder die materiaal gebuig word, beïnvloed direk die terugveerkrag. Groter buighoeke lei gewoonlik tot verhoogde terugveerkrag omdat die vervormingslengte van die gestampte onderdeel toeneem, wat lei tot 'n meer uitgesproke herstel-effek sodra die las vrygestel word.

Vorm ontwerp: Behoorlike vormspeling is noodsaaklik om terugvering te verminder. 'n Gaping wat die materiaaldikte gepas akkommodeer, kan materiaalvloei verbeter en terugvering verminder. Boonop moet die relatiewe buigradius – groter radiusse lei dikwels tot minder prominente terugvering – noukeurig bereken word tydens die vormontwerpfase.

Vormingsproses: Die metode van vorming kan ook die mate van terugvering beïnvloed. Gekorrigeerde buiging toon byvoorbeeld tipies beter terugveringbeheer as vrye buiging, aangesien die betrokke kragte help om die materiaal meer effektief tydens die vervormingsproses te manipuleer.

Om die uitdagings wat deur terugspringing veroorsaak word, aan te spreek, kan verskeie strategieë tydens beide produk- en prosesontwerp gebruik word:

Materiële keuse: Die keuse van materiale met laer vloeisterktes of die verhoging van materiaaldikte kan help om terugvering te verminder. Begrip van die materiaaleienskappe maak beter voorspellings van terugveringgedrag moontlik en kan ontwerpkeuses beïnvloed.

Ontwerpoorwegings: Vir onderdele wat kompleks is of geneig is tot terugvering, soos dié met ingewikkelde kurwes, kan die insluiting van anti-terugvering-ribbes in die ontwerp help om die terugvering-effek teen te werk. Boonop kan die gebruik van 'n modulêre benadering deur verskeie eenvoudiger onderdele te kombineer ook uitdagings wat met terugvering verband hou, verminder.

Prosesaanpassings: Die implementering van 'n voorvormingsproses kan spanning meer eweredig versprei en potensiële terugveringprobleme verminder. Verder kan die vermindering van die gaping tussen vormkomponente die passing verbeter en terugveringneigings verminder.

Gebruik van Blank Houer Force: Die aanpassing van die krag van die blankhouer tydens die stempelwerk kan help om materiaalvloei en spanningsverspreiding te beheer. 'n Geoptimaliseerde blankhouerkrag verseker dat die materiaal voldoende getrek word, wat die waarskynlikheid van terugvering verminder.

Gebruik van Drawbeads: Die strategiese plasing van trekkrale kan die vloei van materiaal verander, spanning effektief herverdeel en vormbaarheid verbeter. Hierdie tegniek is veral voordelig vir onderdele wat moeilik is om te vorm sonder om beduidende terugvering te veroorsaak.

Innoverende tegnieke: Die gebruik van gevorderde tegnieke soos hittebehandeling voor buiging kan materiaalhardheid en vloeisterkte verminder, wat terugvering tot die minimum beperk. Daarbenewens kan plaaslike kompressie en beheerde buigprosesse verder help om die terugveringeffek te bestuur.

Die aanspreek van terugvering van stempelwerk is van kritieke belang om die verlangde akkuraatheid en funksionaliteit in vervaardigde onderdele te bereik. Deur die beïnvloedende faktore te verstaan – van materiaaleienskappe tot vormontwerp – en geteikende strategieë te gebruik om terugvering te verminder, kan vervaardigers produkgehalte en monteringsakkuraatheid verbeter. Namate die bedryf aanhou ontwikkel, sal innoverende benaderings om terugveringuitdagings aan te pak 'n noodsaaklike rol speel in die verbetering van vervaardigingsdoeltreffendheid en presisie. Deur noukeurige ontwerp en prosesoptimalisering is dit moontlik om die impak van terugvering te minimaliseer en te verseker dat gestempelde komponente aan die streng vereistes van moderne toepassings voldoen.

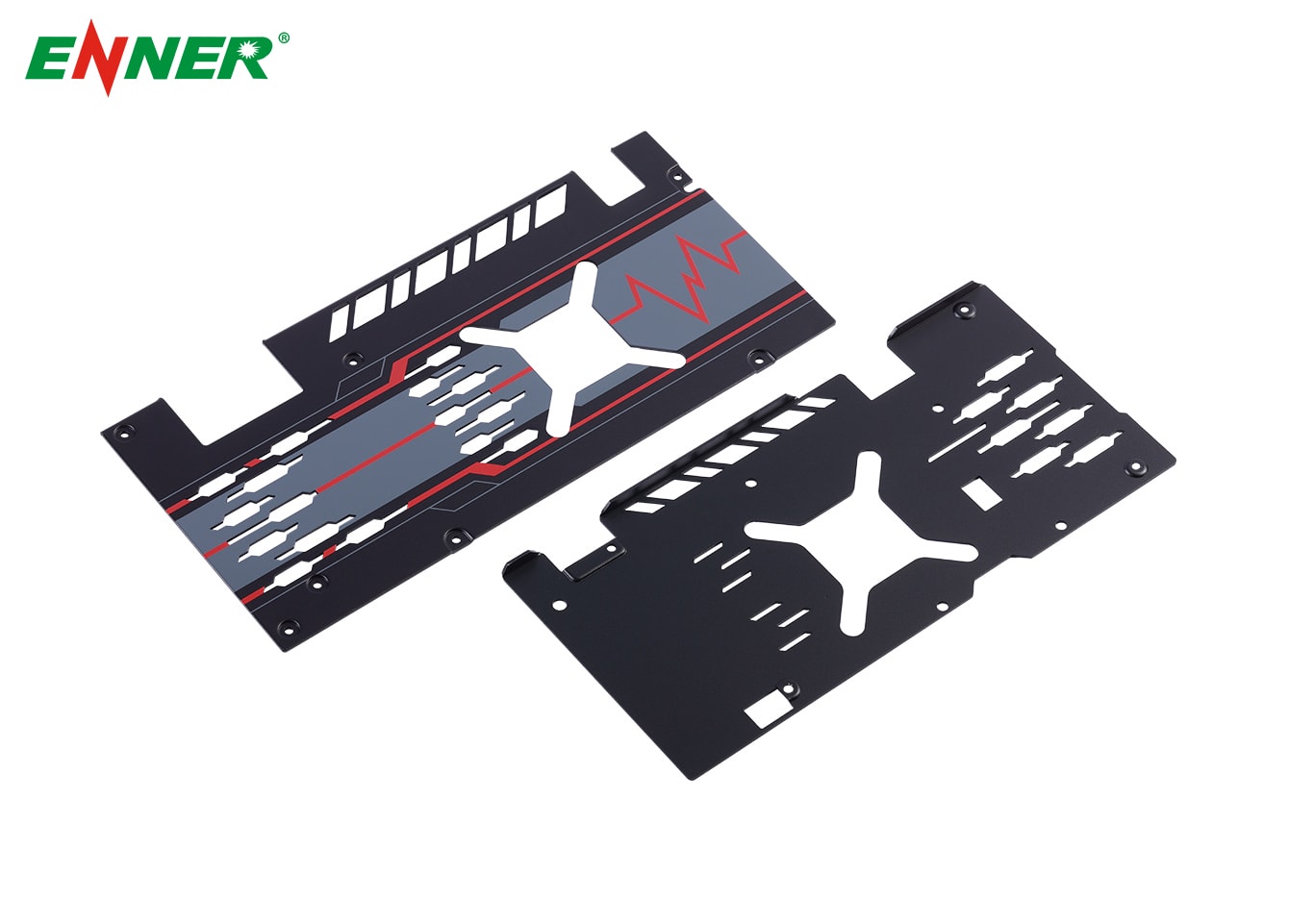

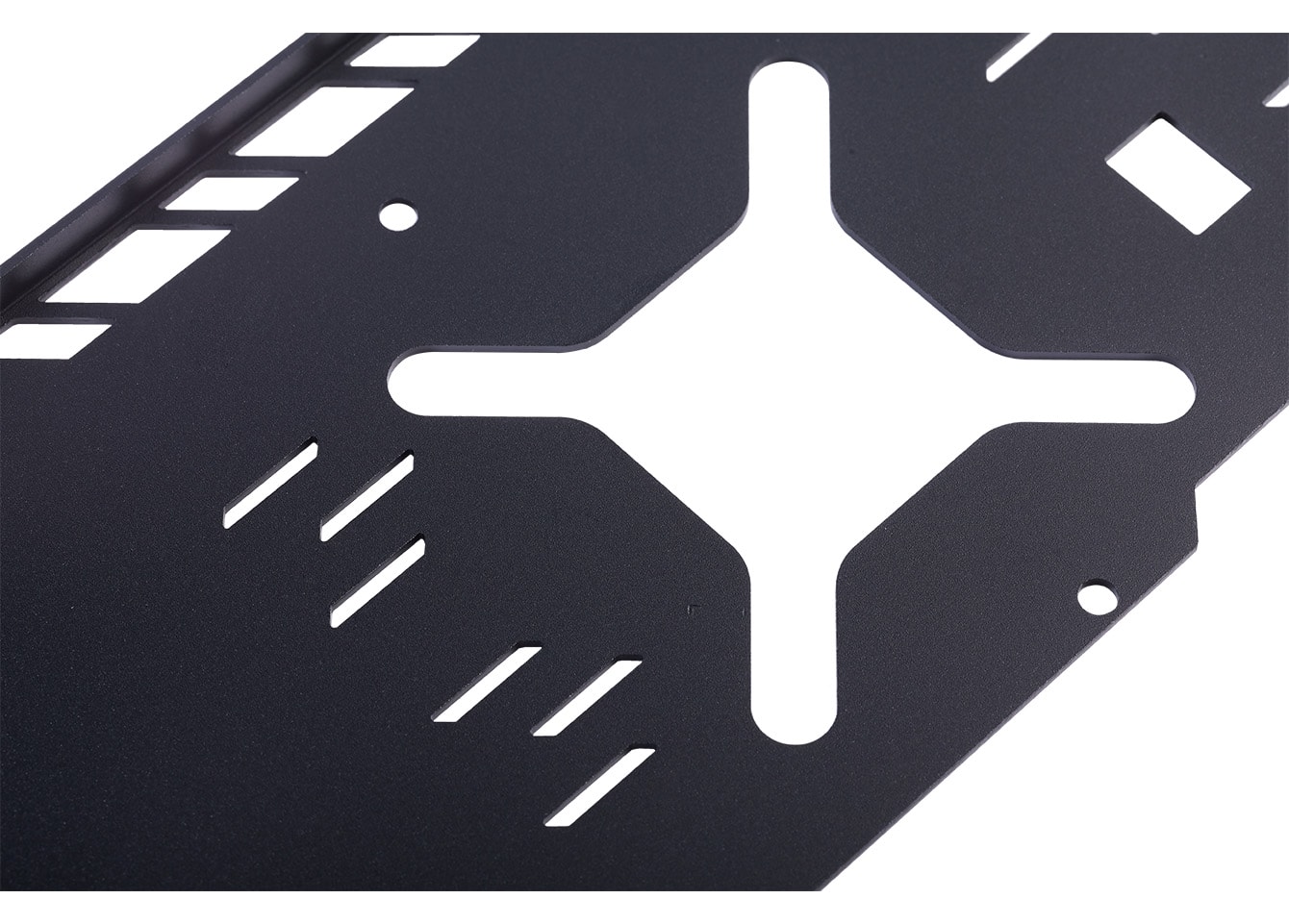

At ENNER, bied ons 'n wye reeks termiese bestuursoplossings, insluitendhittepyp-verkoelingstelsels,dampkamer-hitteafleiers,CNC-bewerkingsonderdeleen bykomstighede, wat verseker dat jou toerusting selfs onder hoë hittetoestande optimaal presteer.

Deur voort te gaan om die webwerf te gebruik, stem jy in tot ons Privaatheidsbeleid Terme en voorwaardes.